電子產品持續向輕薄化、高性能化發展的趨勢下,高密度互聯(HDI, High-Density Interconnect)印刷電路板已成為智能終端、通信設備、醫療電子等高端領域的核心載體。作為PCBA制造的關鍵環節,SMT貼片加工在HDI板的量產中扮演著至關重要的角色。那么,SMT貼片加工究竟如何精準適配并高效支持HDI板的制造需求?1943科技將從工藝、設備、材料及質量控制四大維度深入解析。

一、HDI板對SMT貼片加工的特殊挑戰

HDI板區別于傳統多層板,其核心特征包括:

- 微孔(Microvia)結構密集

- 線寬/線距更小(常低于100μm)

- 元器件布局高度緊湊,焊盤間距極窄

- 大量采用0201、CSP、BGA等微型封裝元件

這些特性對SMT貼片加工提出了更高要求:

- 貼裝精度需達±0.03mm以內,以避免偏移導致短路或虛焊;

- 錫膏印刷一致性必須極高,否則微小焊盤易出現少錫、連錫;

- 回流焊接熱管理需精細控制,防止熱應力損傷微孔結構;

- 檢測能力必須覆蓋隱藏焊點(如BGA底部),確保可靠性。

二、高精度貼片設備:HDI制造的硬件基礎

為應對上述挑戰,現代SMT產線需配備支持亞微米級定位的高速貼片機。關鍵能力包括:

- 高分辨率視覺系統:可識別0201元件及0.3mm間距BGA焊球;

- 多吸嘴協同作業:兼顧速度與微型元件的輕柔拾取;

- 動態補償算法:實時校正PCB熱變形或翹曲帶來的貼裝誤差。

此類設備不僅能穩定貼裝常規元件,更能精準處理HDI板上密集排布的超細間距器件,為高良率奠定基礎。

三、精密錫膏印刷與回流焊接工藝優化

1. 錫膏印刷:

- 采用激光切割鋼網,開口精度控制在±5μm內;

- 配合SPI(焊膏檢測)系統,對每塊板的錫膏體積、高度、偏移進行100%檢測;

- 選用高金屬含量、低坍塌率的無鉛錫膏,確保微焊盤潤濕性。

2. 回流焊接:

- 定制多溫區回流曲線,實現“緩升-穩持-快冷”熱剖面;

- 通過氮氣保護減少氧化,提升焊點光潔度與機械強度;

- 對HDI板進行熱仿真分析,預判熱應力集中區域并優化布局。

四、全流程質量保障體系:從源頭到成品

HDI板對缺陷容忍度極低,因此需構建閉環質量控制系統:

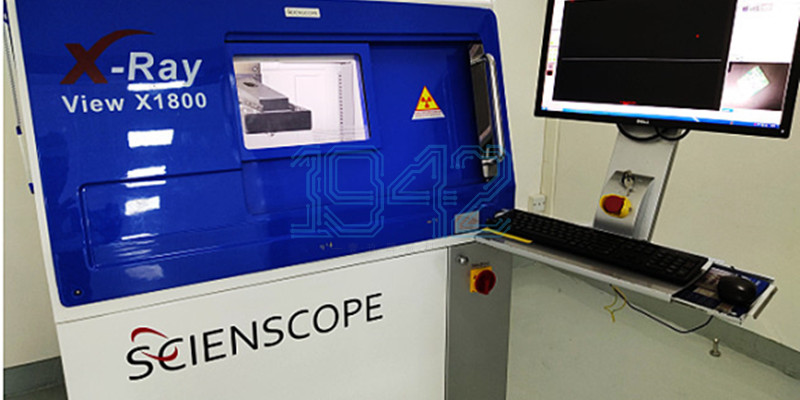

- 來料管控:對微型元件進行X-ray抽檢,確認內部結構無異常;

- 過程監控:MES系統實時采集貼片、印刷、回流數據,自動預警異常波動;

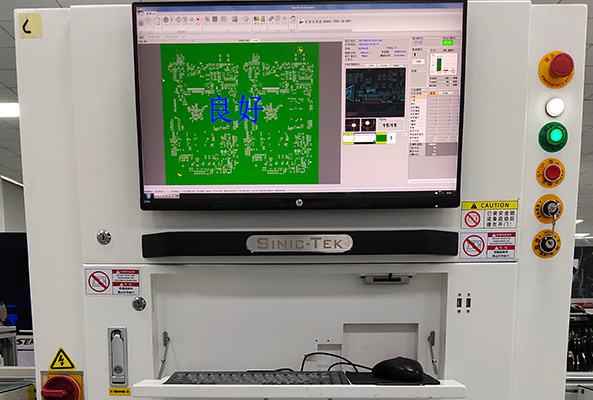

- 多重檢測:

- AOI自動光學檢測覆蓋元件偏移、極性錯誤、少件等;

- X-ray無損檢測BGA/CSP底部焊點空洞率與橋接;

- FCT功能測試驗證電氣性能完整性。

- 可追溯性:每塊HDI板綁定唯一ID,實現從鋼網編號、錫膏批次到操作人員的全鏈路追溯。

五、面向未來的HDI-SMT融合趨勢

隨著5G、AIoT、可穿戴設備對集成度要求持續提升,HDI板正向任意層互連(Any-layer HDI) 和嵌入式元件方向演進。SMT貼片加工也在同步升級:

- 引入AI驅動的缺陷預測模型,提前干預潛在工藝偏差;

- 開發適用于柔性HDI板的低溫焊接工藝;

- 探索與激光直接成像(LDI)、嵌入式無源技術的協同制造方案。

結語

SMT貼片加工已不僅是HDI板制造的“執行者”,更是其高可靠性、高良率實現的“賦能者”。通過高精度設備、精細化工藝與智能化質控的深度融合,SMT技術正持續突破HDI制造的物理與工藝極限。對于追求產品極致性能與可靠性的客戶而言,選擇具備HDI專項能力的SMT合作伙伴,是縮短研發周期、提升市場競爭力的關鍵一步。

2024-04-26

2024-04-26