在 5G 通信、工業控制、醫療電子、汽車電子等高端電子領域,高密度 BGA(球柵陣列)封裝因高集成度、小尺寸、低功耗的優勢,已成為核心元器件的主流封裝形式。然而,高密度 BGA 引腳間距窄(常小于 0.8mm)、焊點隱藏于器件底部、熱變形敏感等特性,使其 SMT 貼片焊接過程中易出現空洞、虛焊、錫珠、焊點開裂等問題,直接影響產品可靠性與使用壽命。

作為專注 SMT 貼片加工的高新技術企業,1943 科技針對高密度 BGA 封裝的焊接痛點,建立了從 “前期設計 - 物料管控 - 工藝執行 - 檢測測試” 的全流程可靠性保障體系,確保每一批高密度 BGA 貼片產品都滿足行業嚴苛標準。下面我們分享在高密度 BGA 封裝 SMT 貼片焊接可靠性上的核心保障措施。

一、前期設計協同:從源頭規避焊接風險

高密度 BGA 的焊接可靠性,早在 PCB 設計階段就已奠定基礎。1943 科技會提前與客戶展開設計協同,提供專業的 PCB 設計建議,從源頭減少后續焊接隱患:

- 焊盤布局優化:根據 BGA 器件規格(如焊球直徑、引腳數量),設計匹配的焊盤尺寸(通常焊盤直徑比焊球小 0.1-0.2mm),避免焊盤過大導致錫珠、過小導致少錫;同時確保焊盤間距均勻,偏差控制在 ±0.02mm 內,防止貼裝偏移。

- 阻焊層精準設計:采用 “非覆蓋式” 阻焊層設計,阻焊橋寬度控制在 0.12mm 以上(針對 0.8mm 間距 BGA),避免阻焊劑覆蓋焊盤導致虛焊;同時優化阻焊劑厚度(5-10μm),減少焊接時的熱阻差異。

- 導熱與應力釋放設計:針對大功率高密度 BGA,建議在 PCB 對應區域增加散熱過孔(孔徑 0.3-0.5mm,間距 1.5mm),提升散熱效率;同時在 BGA 周邊設計 “應力釋放槽”,減少溫度循環中 PCB 與 BGA 的熱變形差異,降低焊點開裂風險。

二、全流程物料管控:確保核心物料品質穩定

物料質量是焊接可靠性的基礎,1943 科技對高密度 BGA 相關物料實施嚴格的入廠檢測與存儲管控:

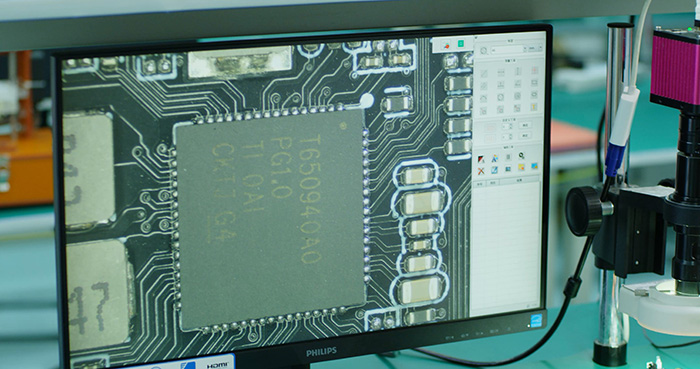

- BGA 器件專項檢測:入廠時通過高精度光學檢測(放大 20 倍)檢查 BGA 焊球的圓度(偏差≤5%)、共面度(≤0.05mm)、氧化程度(無明顯變色);同時核查器件的 MSD(濕敏等級),針對 MSD 3 級及以上器件,嚴格按照 IPC 標準進行真空包裝開封后的烘烤(如 85℃/60% RH 條件下烘烤 12 小時),避免吸潮導致焊接時 “爆米花效應”。

- 焊錫膏精準選型與管控:針對高密度 BGA,選用高活性、細粒度焊錫膏(如 SAC305 合金,粉末粒度為 4 號粉,粒徑 20-38μm),確保焊錫膏在窄間距焊盤上的填充性與潤濕性;焊錫膏存儲嚴格遵循 “5±3℃冷藏”,開封后回溫 2 小時以上方可使用,避免因溫度波動導致焊錫膏性能下降。

- 輔助物料品質把控:鋼網選用高精度電解拋光鋼網(厚度 0.12-0.15mm,根據 BGA 間距匹配),開孔采用 “倒錐形” 設計(孔壁傾斜 5°),提升焊錫膏脫模效果;助焊劑選用無鹵素型,確保焊接后殘留物少,避免腐蝕焊點。

三、高精度貼片工藝控制:毫米級精度保障貼裝質量

高密度 BGA 的貼裝精度直接影響焊接效果,1943 科技通過設備升級與參數優化,實現貼裝過程的精準控制:

- 焊錫膏印刷工藝優化:

- 采用全自動視覺印刷機(重復精度 ±0.01mm),設置適配參數:刮刀壓力 30-50N、印刷速度 20-30mm/s、脫模速度 0.5-1mm/s,確保焊錫膏均勻覆蓋焊盤;

- 每印刷 50 片 PCB 后,通過 SPI(焊膏檢測)設備檢測焊膏的厚度(偏差 ±10%)、面積(覆蓋率≥95%)、偏移量(≤0.03mm),發現異常立即調整印刷參數。

- BGA 貼裝精準定位:

- 采用雙 CCD 視覺貼片機(定位精度 ±0.005mm),通過 “器件輪廓 + 焊球陣列” 雙重定位,確保 BGA 與焊盤的對齊偏差≤0.02mm;

- 優化貼裝壓力(根據 BGA 重量設置為 50-150g),避免壓力過大壓傷焊球、過小導致焊錫膏接觸不充分。

- 貼裝后即時檢查:貼裝完成后,通過在線視覺檢測(AOI)快速識別 BGA 的偏移、傾斜(角度≤1°)等問題,不合格品立即剔除,避免流入后續工序。

四、精細化回流焊接工藝:溫控與氛圍雙維度保障焊點質量

回流焊接是高密度 BGA 形成有效焊點的核心環節,1943 科技通過 “精準溫控 + 惰性氛圍” 雙管齊下,確保焊點的潤濕性與強度:

- 回流焊溫區參數定制:

- 根據焊錫膏熔點(如 SAC305 熔點 217℃),定制 5 溫區回流曲線:預熱區(80-150℃,升溫速率 2-3℃/s)、恒溫區(150-180℃,時間 60-90s,激活助焊劑)、回流區(峰值溫度 235-245℃,時間 30-40s,確保焊錫完全熔融)、冷卻區(降溫速率 3-5℃/s,避免焊點脆化);

- 每批次生產前進行 “曲線驗證”,使用熱電偶實時監測 BGA 中心與 PCB 焊點的溫度差異,確保溫差≤5℃。

- 氮氣氛圍輔助焊接:

- 針對高可靠性需求(如醫療、汽車電子),采用氮氣回流焊,將氧含量控制在 500ppm 以下,減少焊錫與 BGA 焊球的氧化,提升焊點潤濕性;

- 定期檢測氮氣純度與流量,確保焊接氛圍穩定。

- 焊接后雙重檢測:

- 第一重:AOI 外觀檢測,識別焊點的錫珠(直徑≤0.1mm)、虛焊(焊點無光澤)等表面問題;

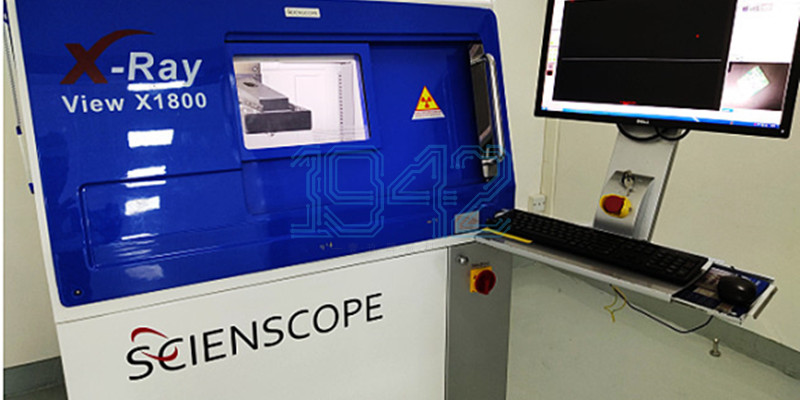

- 第二重:X-Ray 檢測(分辨率 5μm),穿透 BGA 器件檢測隱藏焊點的空洞率(控制在 15% 以下,符合 IPC-A-610 標準)、焊錫填充度(≥90%),杜絕內部虛焊隱患。

五、多維度可靠性測試:驗證長期使用穩定性

為確保高密度 BGA 焊接產品在復雜工況下的長期可靠性,1943 科技會根據客戶需求,開展多維度可靠性測試:

- 溫度循環測試:按照 IPC 標準,在 - 40℃~125℃循環(1000 次,每次循環 30 分鐘),測試焊點抗熱疲勞能力,無焊點開裂視為合格;

- 濕熱循環測試:在 40℃、90% RH 條件下循環 500 小時,模擬高濕環境,測試焊點抗腐蝕能力;

- 振動測試:在 10-2000Hz 頻率范圍內,施加 10g 加速度振動 2 小時,驗證焊點抗機械沖擊能力;

- 焊點強度測試:通過推拉力測試儀(精度 0.01N)測試 BGA 焊點的推力(≥5N)與拉力(≥3N),確保焊點機械強度達標。

1943 科技:高密度 BGA 貼片焊接可靠性的堅實后盾

作為 SMT 貼片加工領域的技術深耕者,1943 科技在高密度 BGA 封裝焊接上的核心優勢,不僅在于 “全流程保障措施”,更在于 “定制化服務能力”:

- 設備優勢:配備進口高精度印刷機、貼片機,回流焊(溫控精度 ±1℃),以及高分辨率 X-Ray 檢測設備,滿足 0.4mm 間距以下高密度 BGA 的加工需求;

- 團隊優勢:擁有 10 年以上 SMT 工藝工程師團隊,熟悉醫療、汽車、工業等多行業的可靠性標準,可根據客戶產品特性優化保障方案;

- 體系優勢:通過 ISO9001 質量管理體系、ISO13485 醫療器械質量管理體系認證,每一步工藝都有明確的標準與記錄,實現質量可追溯。

如果您的產品涉及高密度 BGA 封裝 SMT 貼片加工,且對焊接可靠性有嚴苛要求,1943 科技愿為您提供從設計協同到批量生產的全流程解決方案。歡迎訪問 1943 科技官網,或撥打咨詢熱線 XXX-XXXXXXX,獲取專屬技術方案與報價!

2024-04-26

2024-04-26