焊點橋連、虛焊、少錫……這些常見的SMT焊接缺陷,很大程度上源于鋼網開口設計不當和工藝參數設置不合理。據統計,名列PCBA焊接不良前五位的缺陷中,大多數都與焊膏印刷、鋼網設計及溫度曲線設置直接相關。

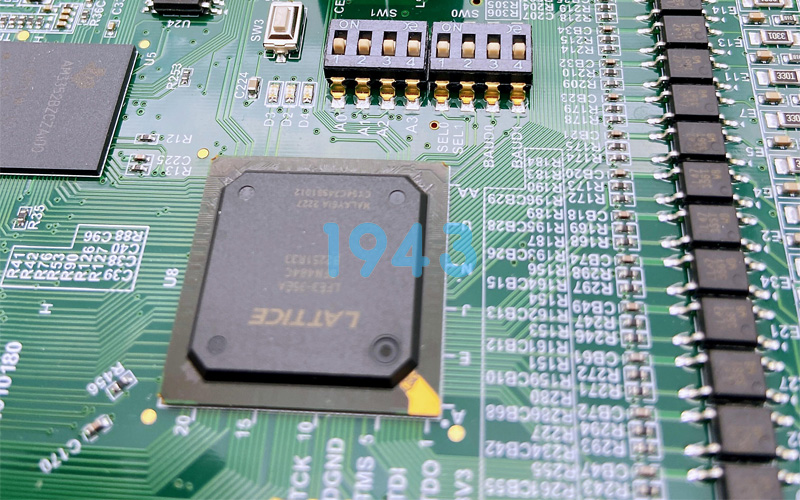

對于SMT貼片加工廠而言,鋼網設計是工藝設計的核心工作,也是工藝優化的主要手段。1943科技將分享鋼網開口設計與關鍵工藝參數如何成為提升SMT焊點質量的雙刃劍。

01 鋼網開口設計:焊膏精確沉積的基礎

鋼網作為焊膏從容器到PCB焊盤的轉移媒介,其開口設計直接決定了焊膏的沉積形態和體積。精準的開口設計是實現優質焊點的第一道關卡。

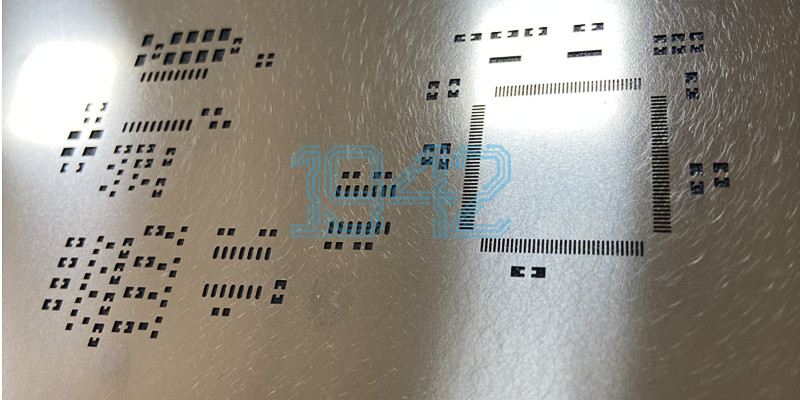

鋼網制造方法的選擇

目前,鋼網的制造方法主要有激光切割、化學腐蝕和電鑄,每種方法各有特點:

-

激光切割:目前主要的制造方法,孔壁表面較粗糙,焊膏的轉移率在70%~75%,適合焊膏轉移的鋼網開窗與側壁的面積比大于等于0.66。

-

電鑄工藝:孔壁表面平滑、呈梯形,焊膏的轉移率高,達85%以上,可用于鋼網開窗與側壁的面積比小于0.66、大于0.5的場合。

鋼網厚度設計的關鍵原則

鋼網厚度是決定焊膏量的關鍵因素,為達到最佳的焊膏釋放,鋼網的開窗面積與側壁面積比應大于等于0.66。

這是一個實現70%以上焊膏轉移的經驗數值,也是鋼網厚度設計的依據。實際選擇中:

-

0.4mm間距的QFP、0201片式元器件,合適的鋼網厚度為0.1mm

-

0.4mm間距的CSP器件,合適的鋼網厚度為0.08mm

開口尺寸設計的核心要點

除特定情況外,鋼網開口可采用與焊盤1:1的原則設計,但務必了解前提是焊盤是按照引腳寬度設計的,如果不是,應根據引腳寬度開窗。

特殊情況的開口設計策略:

-

無引線元器件底部焊接面部分,鋼網開孔一定要內縮,以消除橋連或錫珠現象,如QFN的熱焊盤內縮0.8mm,片式元器件要削角。

-

共面性差元器件,鋼網開窗一般要向非封裝區外擴0.5~1.5mm,以便彌補共面性差的不足。

-

大面積焊盤,必須開柵格孔或線條孔,以避免焊膏印刷時刮薄或焊接時把元器件托起,使其他引腳開焊。

02 階梯鋼網:應對復雜組裝挑戰的利器

隨著電子產品向小型化和高密度方向發展,同一PCB上常常需要組裝多種尺寸的元件,這時階梯鋼網就成為解決不同封裝對焊膏量個性化需求的有效方案。

階梯鋼網的應用場景

根據對PCBA焊接問題的統計分析,0.635mm及以下間距的QFP/SOP等密腳元器件的橋連和電源模塊、變壓器、共模電感、連接器等元器件的開焊名列前五大缺陷。

這些缺陷主要是因為印刷的焊膏厚度或量不合適,階梯鋼網能夠兼顧各種封裝對焊膏厚度的不同需求。

階梯鋼網的設計要點

階梯鋼網有兩種階梯方式:局部下沉(Step-down)和局部凸起(Step-up)。一般多采用Step-up階梯方式,因為Step-down方式隨著印刷次數的增加,蝕刻部分的鋼網會變得松弛,可能引起精細間距元器件焊膏圖形的移位。

階梯鋼網的蝕刻表面宜做成光亮面,粗糙的表面往往不利于刮凈焊膏。如果加大刮刀的壓力,很容易引起鋼網移位、焊膏網狀化。

03 焊膏轉移率:鋼網設計的核心評估指標

焊膏轉移率是指鋼網開窗內焊膏沉積到焊盤上的體積百分比,是評估鋼網設計是否優化的關鍵指標。

面積比與轉移率的關系

統計分析表明,在焊膏與印刷參數確定的情況下,轉移率的95%是由面積比決定的。當面積比上升時,轉移率的偏差就變小,得到的印刷體積重復性更好。

隨著元器件間距的變小,鋼網開孔也在變小,這樣印刷的轉移率會降低。為了獲得較高的轉移率,需要引進一些新的鋼網設計模型——每個孔單獨做成階梯開孔。

實驗結果表明,在面積比非常低的情況下,采用單孔階梯孔的鋼網設計,可以提高焊膏的轉移率,其主要優勢體現在鋼網厚度比較厚的情況下。

04 關鍵工藝參數:確保焊膏印刷精度的保障

優秀的鋼網設計需要搭配精確的工藝參數,才能實現穩定一致的焊膏印刷效果。

印刷參數設置

-

印刷壓力:壓力不足(<5N/mm)會導致錫膏無法完全填充鋼網開孔,反而在焊盤邊緣堆積。

-

印刷速度:過快(>50mm/s)時,錫膏因剪切力不足形成“拖尾”,這些邊緣不規整的錫膏在回流時極易粘連。

-

脫模速度:合適的脫模速度(如1mm/s)有助于焊膏清晰脫模。

PCB支撐要求

PCB支撐不足導致的板彎(>0.3mm),會使鋼網與焊盤貼合不緊密,造成局部下錫過量。在先進的專業代工廠里,發明了很多非常有效的PCB支撐工裝,用于矯正PCB的翹曲,保證零間隙印刷。

05 回流焊工藝:形成可靠焊點的最后關口

即使焊膏沉積完美,不當的回流焊參數也會導致焊接缺陷,影響焊點質量。

溫度曲線的關鍵參數

-

預熱階段:升溫過快(>3℃/s)會導致助焊劑提前劇烈揮發,殘留的溶劑在熔融時形成氣泡,推動焊料向周邊擴散。

-

峰值溫度:過高(超過錫膏熔點 30℃以上)會使焊料表面張力驟降,尤其是間距<0.3mm的焊盤間極易被“淹沒”。

-

冷卻速率:過慢(<1℃/s)會延長焊料液態時間,增加流動風險。

優化策略

采用“緩慢升溫+充分保溫”策略(預熱速率1.5-2℃/s,保溫時間60-90秒),峰值溫度控制在熔點 + 20-25℃,冷卻速率提升至2-3℃/s,縮短焊料液態停留時間。

06 協同優化:實現零缺陷焊接的系統工程

提升SMT焊點質量需要鋼網設計、焊膏選擇和工藝參數的協同優化,這是一個系統工程。

焊膏特性的影響

錫膏的粘度和顆粒度是橋連的重要影響因素:

-

粘度過低(如<80Pa?s)的錫膏印刷后易因重力或振動自然流淌,尤其在0.5mm以下細間距焊盤間形成連接。

-

錫粉顆粒過細(<20μm)時,比表面積增大導致表面張力下降,焊料熔融后流動性過剩,更容易漫過焊盤邊界。

環境因素控制

-

車間濕度:>60% RH時,錫膏易吸收水分,回流時水汽蒸發形成的沖擊力會推動焊料移位。

-

潔凈度:不足(>Class 10000)導致的灰塵顆粒,可能成為焊料流動的“支點”,引發局部橋連。

焊膏印刷被業界稱為“SMT貼片的心臟”,它直接決定了焊接質量的基準水平。一顆顆精準分布在焊盤上的錫膏,是形成可靠焊點的物質基礎,而這背后正是鋼網開口設計與工藝參數的精確把控。

作為SMT貼片加工廠,我們深刻理解:優質焊點不是檢測出來的,而是通過科學的設計和工藝控制生產出來的。從鋼網開口的微觀世界到回流焊的溫度場,每一個細節都值得我們精益求精。

2024-04-26

2024-04-26