SMT(表面貼裝技術(shù))和DIP(雙列直插式封裝技術(shù))的混合裝配已成為提高電路板集成度與功能性的核心策略。

對(duì)于一家專(zhuān)業(yè)的SMT貼片加工廠而言,科學(xué)規(guī)劃這兩種技術(shù)的工藝順序與流程,不僅直接影響產(chǎn)品質(zhì)量和生產(chǎn)效率,更是企業(yè)在激烈市場(chǎng)競(jìng)爭(zhēng)中贏得客戶(hù)的關(guān)鍵。1943科技分享SMT與DIP混合裝配的多種工藝路線(xiàn)與優(yōu)化方案。

01 混合裝配基礎(chǔ)概念

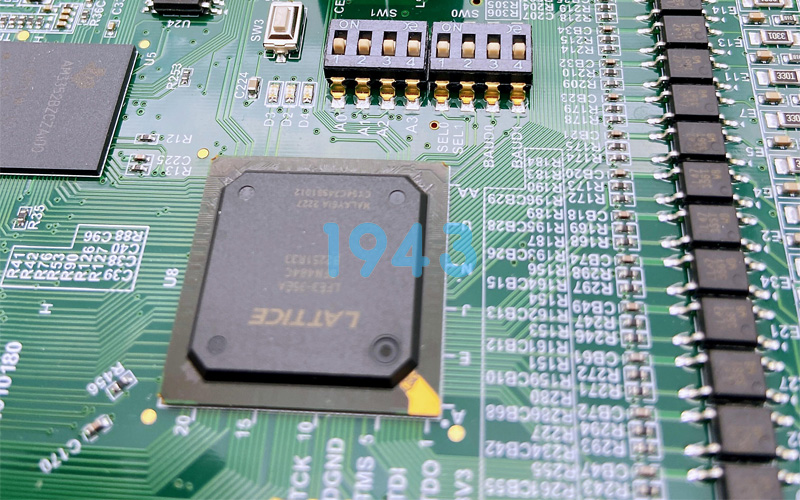

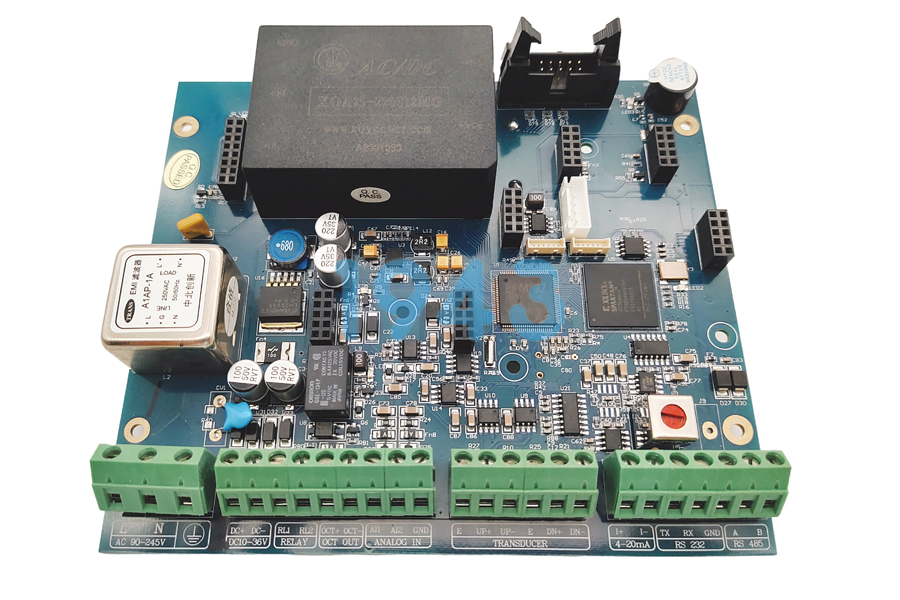

SMT與DIP混合裝配,顧名思義,是指在單面或雙面印刷電路板上同時(shí)組裝貼片元件和插裝元件的制造過(guò)程。這種組裝方式充分發(fā)揮了SMT的高密度、高自動(dòng)化優(yōu)勢(shì),同時(shí)兼顧了DIP技術(shù)在大功率、高可靠性元件插裝方面的不可替代性。

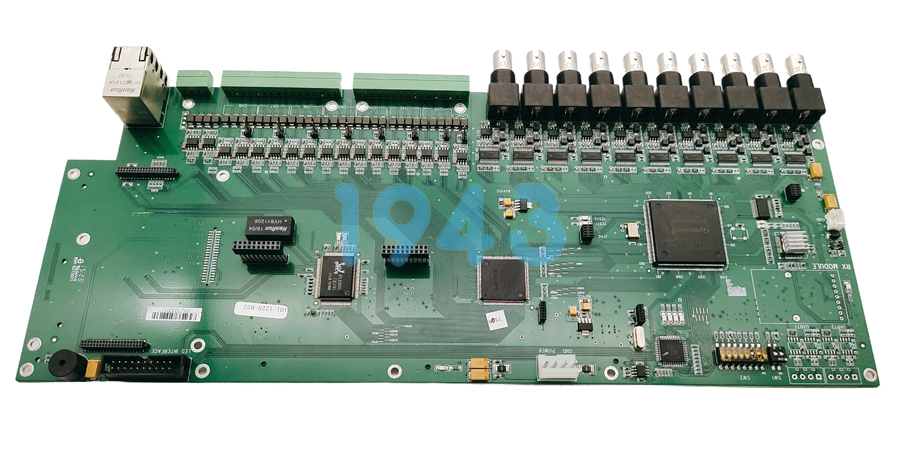

在當(dāng)今電子產(chǎn)品向小型化、多功能化發(fā)展的趨勢(shì)下,純表面組裝或純插裝組裝的應(yīng)用場(chǎng)景越來(lái)越少,而混合組裝技術(shù)則因其靈活性和高效性,成為電子制造領(lǐng)域的主流選擇。

根據(jù)元器件在PCB上的布局分布,混合裝配可分為單面混裝與雙面混裝兩大類(lèi)別,每種類(lèi)型又根據(jù)不同的工藝順序衍生出多種實(shí)施方案。

02 單面混合裝配工藝

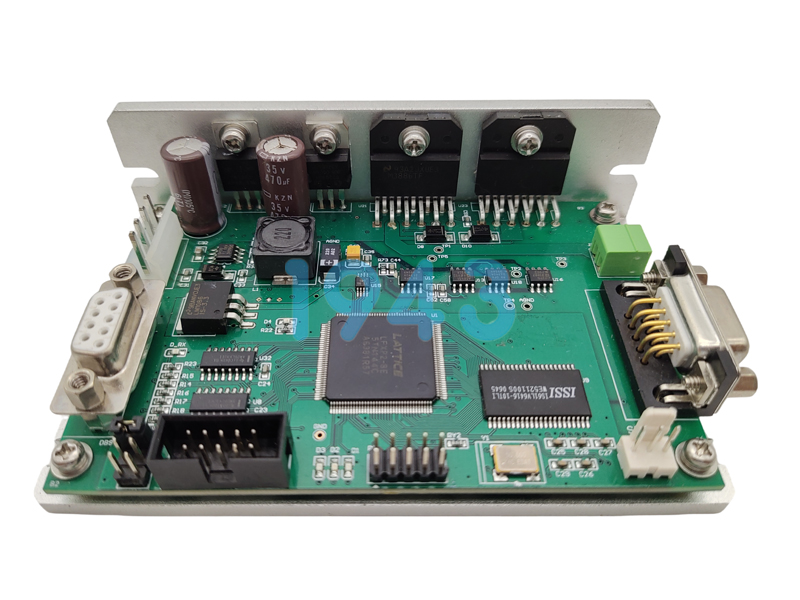

單面混合裝配是指SMT貼片元器件與插裝元器件分別分布在線(xiàn)路板的兩面,這類(lèi)組裝方式采用單面PCB和波峰焊接工藝。

先貼后插工藝

先貼后插法是單面混合裝配中最常用的工藝流程。具體步驟如下:

- 首先在PCB的B面(焊接面)進(jìn)行錫膏印刷,通過(guò)SPI(錫膏厚度檢測(cè)儀)檢測(cè)確保印刷質(zhì)量,然后通過(guò)貼片機(jī)將SMC/SMD精確貼裝到焊盤(pán)上。

- 完成貼片后,板子進(jìn)入回流焊爐,通過(guò)精確控制的溫度曲線(xiàn)使膏狀錫膏受熱變成液體,最后冷卻凝固完成焊接。

- 焊接質(zhì)量通過(guò)AOI(自動(dòng)光學(xué)檢測(cè))系統(tǒng)進(jìn)行檢測(cè),并對(duì)檢測(cè)出的不良點(diǎn)進(jìn)行標(biāo)記和返修。

- 完成SMT貼片加工后,翻轉(zhuǎn)PCB板,在A面插裝THC(插裝元器件),然后通過(guò)波峰焊進(jìn)行焊接。

- 波峰焊接后,需要進(jìn)行剪腳、后焊加工(對(duì)特殊元器件進(jìn)行手工焊接)、洗板和最終品檢。

這種工藝的優(yōu)勢(shì)在于能夠充分利用SMT貼片的自動(dòng)化優(yōu)勢(shì),提高生產(chǎn)效率,同時(shí)避免先插裝元件對(duì)后續(xù)貼片工藝的干擾。

先插后貼工藝

先插后貼法則采用了相反的工序:先在PCB的A面插裝THC,然后在B面貼裝SMD。這種方法適用于插裝元件較多、貼片元件較少的板子,但在實(shí)際應(yīng)用中較為少見(jiàn),因?yàn)橄炔逖b的元件可能會(huì)在后續(xù)貼片和回流焊過(guò)程中受到熱應(yīng)力影響。

03 雙面混合裝配工藝

雙面混合裝配是指SMT貼片和DIP插件可混合分布在PCB的同一面或雙面。這種裝配方式工藝更為復(fù)雜,需要精確的流程規(guī)劃以確保焊接質(zhì)量。

雙面SMD與單面DIP混合

這種組裝方式適用于雙面都有SMD元件,但只有單面有DIP元件的板子。其典型工藝流程為:

-

PCB的A面涂敷焊膏 → 貼片 → 回流焊接

-

翻板 → PCB的B面涂敷焊膏 → 貼片 → 回流焊接

-

插件 → 引腳打彎 → 翻板 → 波峰焊 → 清洗 → 檢測(cè) → 返修

在這一流程中,需要特別注意B面元件的粘附強(qiáng)度,防止二次回流時(shí)元件脫落。對(duì)于較大尺寸或重量的B面元件,可以采用點(diǎn)膠固定工藝。

雙面SMD與雙面DIP混合

這是最復(fù)雜的混合裝配方式,適用于高密度集成的電路板。根據(jù)元件類(lèi)型和分布,可分為兩種子類(lèi)型:

- SMT元件和DIP元件同面:貼片元件和DIP插件元件在PCB的同一面;DIP插件元件在一側(cè)或兩側(cè)都有。

- DIP元件一面、兩面都有貼片元件:把表面組裝集成芯片(SMIC)和THT放在PCB的A面,而把SMC和小外形晶體管(SOT)放在B面。

對(duì)于這類(lèi)復(fù)雜組裝,通常需要采用三次加熱工藝,但這種方法效率較低,且使用紅膠工藝波峰焊焊接合格率較低,一般不推薦采用。

更優(yōu)化的方案是根據(jù)元件數(shù)量靈活選擇焊接方式:當(dāng)THT元件很少時(shí),建議采用手工焊;若THT元件較多的情況,建議采用波峰焊。

04 混合裝配的流程規(guī)劃要點(diǎn)

科學(xué)規(guī)劃SMT與DIP混合裝配的工藝流程,對(duì)于提高產(chǎn)品質(zhì)量和生產(chǎn)效率至關(guān)重要。

元件布局設(shè)計(jì)

在PCB設(shè)計(jì)階段,需要充分考慮混合裝配的工藝要求。對(duì)于雙面混裝板,應(yīng)盡可能將大型、重型元件集中在同一面,以便另一面貼片時(shí)提供更好的支撐;將熱敏感元件遠(yuǎn)離需要二次回流焊接的區(qū)域;在波峰焊面,應(yīng)確保SMD元件的布局方向與波峰焊流動(dòng)方向一致,以避免陰影效應(yīng)。

焊接方式選擇

混合裝配中,焊接方式的選擇直接影響焊接質(zhì)量和效率。回流焊接適用于SMD元件,能提供精確的溫度控制和高質(zhì)量的焊點(diǎn);波峰焊接適用于THD元件,但對(duì)于高密度板可能存在橋接風(fēng)險(xiǎn);手工焊接適用于THT元件很少的情況,或?qū)τ跓崦舾性⑻厥庑螤钤暮附印?/p>

工藝順序優(yōu)化

優(yōu)化工藝順序是提高混合裝配效率的關(guān)鍵。應(yīng)遵循“先小后大、先低后高”的原則,優(yōu)先安裝體積小、高度低的元件;考慮熱過(guò)程對(duì)元件的影響,盡量減少二次加熱的影響;平衡各工序的作業(yè)時(shí)間,避免生產(chǎn)瓶頸。

05 質(zhì)量控制關(guān)鍵點(diǎn)

混合裝配的質(zhì)量控制貫穿于整個(gè)生產(chǎn)流程,需要特別關(guān)注以下關(guān)鍵點(diǎn):

- 錫膏印刷質(zhì)量:通過(guò)SPI系統(tǒng)實(shí)時(shí)監(jiān)測(cè)錫膏印刷的厚度、面積和形狀,確保印刷質(zhì)量。

- 貼片精度:定期校準(zhǔn)貼片機(jī),確保元件貼裝的精確位置,特別是對(duì)于細(xì)間距元件。

- 回流焊溫度曲線(xiàn):根據(jù)PCB厚度、元件類(lèi)型和錫膏特性,優(yōu)化回流焊溫度曲線(xiàn),確保焊接質(zhì)量一致性。

- 波峰焊參數(shù):控制波峰焊的溫度、速度和波峰高度,確保插裝元件的焊接質(zhì)量。

- AOI全面檢測(cè):在關(guān)鍵工序后設(shè)置AOI檢測(cè)點(diǎn),及時(shí)發(fā)現(xiàn)和糾正缺陷。

- 功能性測(cè)試:根據(jù)產(chǎn)品要求,進(jìn)行ICT(在線(xiàn)測(cè)試)、FCT(功能測(cè)試)或老化測(cè)試,確保最終產(chǎn)品的功能和可靠性。

06 混合裝配的挑戰(zhàn)與解決方案

SMT與DIP混合裝配面臨諸多挑戰(zhàn),需要有針對(duì)性的解決方案:

- 熱過(guò)程管理:多次加熱過(guò)程可能導(dǎo)致元件熱損傷或PCB變形。解決方案包括:優(yōu)化溫度曲線(xiàn)、使用耐高溫元件、合理安排工藝順序以減少加熱次數(shù)。

- 元件布局沖突:高密度板上的SMD與THT元件可能發(fā)生空間沖突。通過(guò)三維設(shè)計(jì)軟件進(jìn)行虛擬裝配檢查,優(yōu)化元件布局。

- 工藝兼容性:不同的焊接工藝對(duì)焊盤(pán)設(shè)計(jì)、鋼網(wǎng)開(kāi)口和助焊劑有不同要求。采用選擇性焊接或分段焊接工藝解決兼容性問(wèn)題。

- 生產(chǎn)效率與成本平衡:復(fù)雜的混合裝配流程可能影響生產(chǎn)效率。通過(guò)價(jià)值流分析,識(shí)別并消除非增值環(huán)節(jié),實(shí)現(xiàn)質(zhì)量與成本的最優(yōu)平衡。

隨著電子產(chǎn)品的不斷迭代升級(jí),SMT與DIP混合裝配技術(shù)也將持續(xù)演進(jìn)。作為一家專(zhuān)業(yè)的SMT貼片加工廠,1943科技始終致力于優(yōu)化混合裝配工藝流程,通過(guò)科學(xué)的流程規(guī)劃、嚴(yán)格的質(zhì)量控制和持續(xù)工藝創(chuàng)新,為客戶(hù)提供更高品質(zhì)、更高效率的PCBA解決方案。

2024-04-26

2024-04-26