工業自動化、軌道交通、能源電力等場景,要求工控板PCBA在-40℃~+85℃、高濕、粉塵、振動、電磁干擾等嚴苛條件下連續運行10年以上。一旦失效,停機損失遠超單板成本。因此,“上線前把風險測完”是SMT貼片加工廠的核心競爭力。1943科技結合IPC、IEC、GB/T及汽車電子等標準,分享工控板PCBA必須通過的十大可靠性測試項目,幫助研發與供應鏈端快速制定驗證方案,降低現場失效率,提升品牌口碑。

一、環境適應性測試:把極端氣候“搬到實驗室”

| 測試項 | 典型條件(可定制) | 判定依據 | 主要失效模式 |

|---|---|---|---|

| 1. 溫度循環(TCT) | -40↔85℃,1000次,≤15℃/min | ΔR/R≤5%,無開裂、分層 | BGA焊球微裂紋、樹脂疲勞 |

| 2. 熱沖擊(TST) | -55↔125℃,≤5 s轉換,100次 | 同板對比阻值≤10% | 板材玻纖分離、孔銅斷裂 |

| 3. 高溫高濕(THB) | 85℃/85%RH,1000 h,偏壓 | 絕緣電阻>10^8 Ω | CAF、腐蝕、芯片鈍化層失效 |

| 4. 鹽霧(NSS) | 35℃,5% NaCl,48~168 h | 無可見腐蝕產物 | 焊盤、連接器觸點腐蝕 |

| 5. 低氣壓 | 70 kPa(海拔3000 m),2 h | 無電弧、擊穿 | 高壓隔離失效 |

經驗:帶外殼工控整機需額外做凝露測試,防止殼內積水短路。

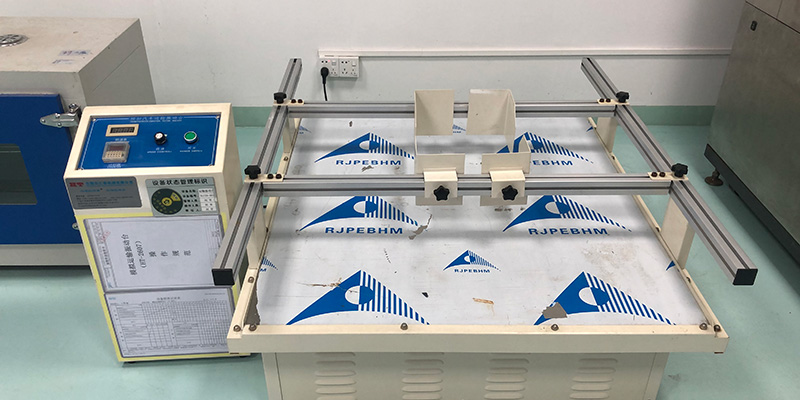

二、機械應力測試:模擬運輸與現場沖擊

| 測試項 | 典型條件 | 判定依據 | 失效模式 |

|---|---|---|---|

| 6. 隨機振動 | 20-2000 Hz,10 grms,3軸各2 h | 無元件脫落、焊點裂紋 | 變壓器、電解電容引腳疲勞 |

| 7. 機械沖擊 | 50 g,11 ms,半正弦,±X/Y/Z 各3次 | 功能正常,無物理損傷 | BGA脆斷、晶振破損 |

| 8. 跌落(裸板) | 1.0 m,6面8角12棱 | 導通電阻變化≤10% | 邊角裂紋、孔環拉脫 |

技巧:對帶散熱器的大質量器件,需單獨做“恒加速度”(50 g,1 min)驗證保持力。

三、電氣壽命與應力測試:把暗病提前逼出來

| 測試項 | 典型條件 | 判定依據 | 失效模式 |

|---|---|---|---|

| 9. 高溫老化 | 85℃,額定負載,168~1000 h | 失效率≤1/500 | 電解電容干涸、芯片EOS |

| 10. 高低溫帶電工作 | -20℃/60℃交變,4 h/次,20循環 | 功能/精度達標 | 晶振頻偏、ADC溫漂 |

| 11. 電源循環 | 0↔Vinmax,30 s周期,10000次 | 無重啟、鎖死 | 電源IC熱疲勞、MOSFET擊穿 |

| 12. ESD/EFT | 接觸±8 kV,空氣±15 kV;EFT ±2 kV | A級性能(無誤動作) | MCU死機、通信丟包 |

提示:對485/CAN總線端口,需額外做共模浪涌±1 kV測試,匹配現場雷擊場景。

四、焊點與板材可靠性:把“關節”做牢

| 測試項 | 方法 | 判定標準 | 失效模式 |

|---|---|---|---|

| 13. 焊點剪切力 | 按JIS Z 3198,0.2 mm/s | ≥30 N(0603) | IMC過厚、虛焊 |

| 14. 染色起裂(Dye & Pry) | 紅染→撬開,顯微鏡計數 | 裂紋面積≤25% | HIP、枕頭效應 |

| 15. 微切片 | 焊球、孔銅厚度測量 | 孔銅≥20 µm,無裂紋 | 鉆孔缺陷、銅薄 |

| 16. 焊盤剝離強度 | 剝離速度50 mm/min | ≥1.5 N/mm | 基材樹脂不足 |

關鍵:無鉛SAC焊料+高Tg(>170℃)板材,需把峰值溫度控制在245℃以內,防止熱沖擊后白斑。

五、失效分析與數據閉環:讓問題不再重復

-

每輪可靠性失敗樣,必須做SEM/EDS+切片+FTIR三級定位,找出根因。

-

建立“失效庫”,把不良圖片、參數、改善措施全部云端化,下批料自動調用經驗。

-

采用0.5% AQL抽樣+100% ICT/FCT雙保險,確保測試覆蓋率>98%。

六、標準速查表:一鍵對齊客戶要求

| 行業 | 常用標準 | 必做高優項目 |

|---|---|---|

| 工業自動化 | IEC 61131-2、GB/T 2423 | TCT、THB、振動、ESD |

| 汽車電子 | ISO 16750、AEC-Q100 | -40~150℃沖擊、1000 h高溫老化、鹽霧 |

| 軌交/電力 | EN 50155、IEC 61850 | 85℃/85%RH 1000 h、5 g振動、浪涌±4 kV |

| 軍工 | GJB 150、MIL-STD-810 | -55~125℃熱沖擊、隨機振動20 grms |

七、總結:可靠性不是“加錢買心安”,而是“設計+工藝+測試”的系統工程

-

設計端:預留測試點,保持器件與板邊≥3 mm,方便ICT夾具。

-

工藝端:SPI→AOI→X-Ray三道焊后檢測,把80%隱患留在貼片車間。

-

測試端:環境→機械→電氣三步走,任何一項失敗都不流入下一環節。

-

數據端:把每顆料的溫度曲線、焊點圖片、測試報告二維碼化,客戶掃碼即看,透明交付。

把嚴苛測試留在工廠,把穩定可靠交給現場——這就是工控板PCBA的終極使命。如果您有SMT貼片加工的需求,歡迎隨時聯系我們,我們將為您提供詳細的方案和報價。

2024-04-26

2024-04-26