傳統PCBA加工模式常因供應商分散、環節銜接不暢導致效率低下、質量波動等問題。1943科技憑借“貼片+焊接+測試+包裝”一體化服務,將設計支持、元器件采購、SMT貼片、DIP插件、功能測試、成品組裝等環節整合為閉環體系,幫助客戶縮短交付周期30%以上,降低綜合成本超25%,成為工業控制、通訊物聯、醫療設備等領域企業的高效選擇。

一、全流程閉環:從設計到交付的省心體驗

1. 可制造性設計(DFM)前置優化

客戶提交Gerber文件、BOM清單后,1943科技工程團隊從元件布局合理性、焊盤尺寸匹配度、布線阻抗控制等維度進行DFM分析。例如,針對0201級超小型元件,通過調整元件間距與鋼網開孔設計,將焊接良率提升至99.8%,減少后期返工成本。

2. 供應鏈整合:元器件采購與PCB裸板精準交付

- 元器件采購:覆蓋電阻、電容、BGA、QFP等全品類需求,通過X-Ray檢測、LCR表參數驗證等手段,確保來料100%符合設計要求。針對緊缺物料,依托全球資源調配能力,72小時內完成替代方案匹配。

- PCB裸板管控:支持FR-4、鋁基板等材質,以及阻抗控制、盲埋孔等特殊工藝。所有裸板到廠后需通過尺寸測量、線路通斷測試、表面質量檢測三道IQC關卡,確保基礎載體可靠性。

二、核心工藝:高精度貼片與焊接技術保障

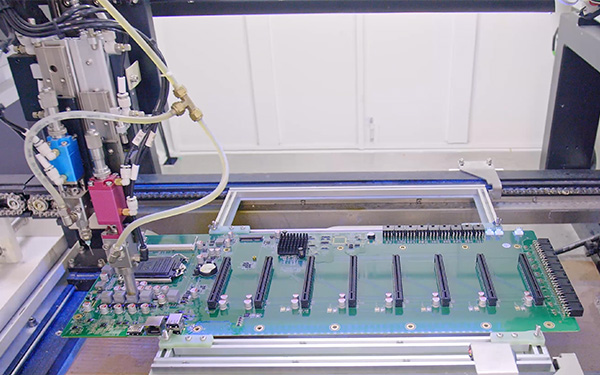

1. SMT貼片:±0.03mm精度,全流程自動化

采用全自動高速貼片機,匹配激光鋼網定制與3-7℃錫膏存儲標準,確保0201元件、BGA封裝等精密器件焊接可靠性。貼裝后通過AOI光學檢測儀,實時攔截缺件、偏移、連錫等缺陷,不良品攔截率達99.9%。

2. DIP插件與后焊:標準化流程+手工補全

針對通孔元件(如繼電器、連接器),通過雙波峰焊機批量焊接,結合插件AOI檢測與IPQC巡檢,確保剪腳長度、焊點外觀符合IPC-A-610標準。特殊元件采用手工后,焊接強度通過拉力測試驗證。

三、三級測試體系:功能與可靠性雙重驗證

1. 制程測試(ICT)

在SMT與DIP工序后,通過飛針測試或測試夾具,快速定位開路、短路等顯性問題,單板測試時間縮短至8秒。

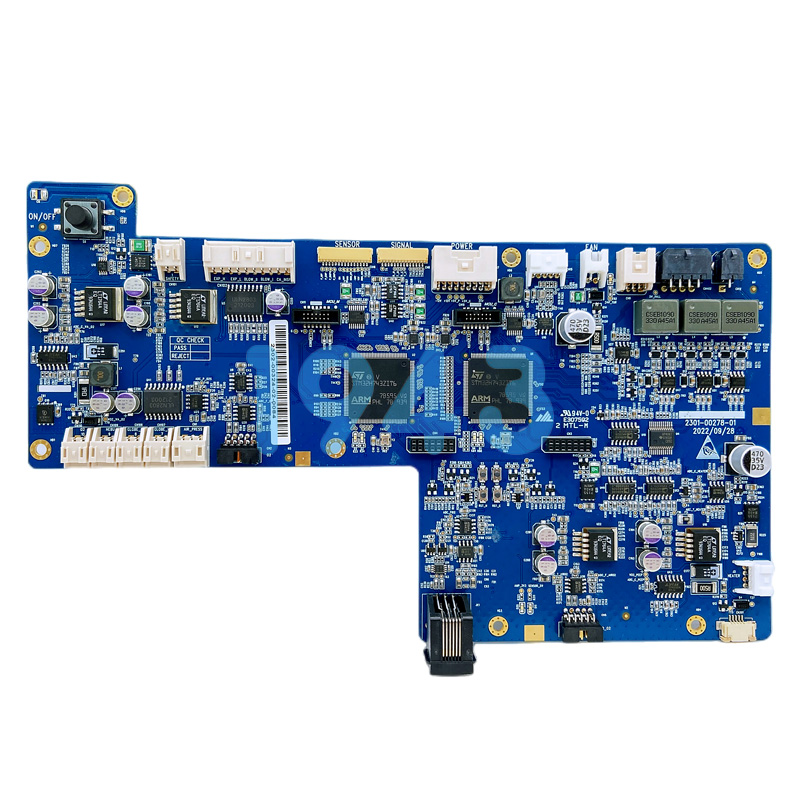

2. 功能測試(FCT)

模擬產品真實工作環境,對電壓、電流、信號傳輸等參數進行全面驗證。例如,針對工業控制板卡,搭建-40℃至+85℃高低溫測試平臺,確保極端環境下功能穩定性。

3. 可靠性測試

提供1-8小時老化測試、振動沖擊測試、鹽霧試驗等定制化服務,覆蓋汽車電子、醫療設備等高要求場景,產品通過率超99.5%。

四、增值工藝與成品組裝:環境適應性與集成效率

1. 三防漆噴涂

針對潮濕、多塵環境,采用丙烯酸、有機硅等材質噴涂,形成符合IPC-830標準的絕緣防護層,鹽霧測試通過時間延長至120小時。

2. 成品組裝整合

將測試合格的PCBA與外殼、線材、馬達等結構件整合,完成螺釘固定、標簽粘貼、清潔等工序。支持小批量試產與量產無縫切換,單日產能達5000套。

五、定制化包裝與物流:安全交付的最后一步

1. 多層防護包裝

根據PCBA尺寸與運輸距離,采用防靜電袋、吸塑托盤、氣泡膜等多層防護,避免靜電損傷與物理磕碰。支持VMI(供應商管理庫存)模式,按需分批交付。

2. 全球物流網絡

與DHL、FedEx等國際物流合作,實時同步物流信息,空運時效縮短至3-5天,海運成本降低18%。

六、全周期售后服務:質量保障與快速響應

- 6個月質保期:建立生產數據檔案,涵蓋物料批次、測試報告、工藝參數等,支持追溯查詢。

- 24小時客訴響應:針對焊接虛焊、元件失效等問題,提供技術咨詢與不良品返修服務,平均修復周期縮短至48小時。

結語:選擇1943科技,聚焦核心業務

在電子制造行業向智能化、柔性化轉型的背景下,1943科技通過“貼片+焊接+測試+包裝”一體化服務,幫助客戶消除供應鏈管理痛點,將精力集中于產品研發與市場拓展。無論是小批量試產還是大規模量產,均可提供定制化解決方案,助力企業實現降本增效與快速響應。

立即咨詢,獲取專屬PCBA加工方案!

(www.1943pcba.com/聯系電話:0755-23341941)

2024-04-26

2024-04-26