電子產品制造多品種小批量訂單已成為常態。這類訂單往往要求??快速交付??,但傳統大批量生產線難以適應其“需求急、品種多、波動大”的特性。作為專業的SMT貼片加工廠-1943科技,我們通過構建柔性生產體系、精細化物料管理和全流程透明化服務,切實保障交期穩定可靠。

一、柔性產線配置:小批量訂單的“快速通道”

面對多品種小批量訂單,傳統產線因頻繁換線導致效率低下。針對這一痛點,我們實施了以下解決方案:

- ??模塊化編程系統??:通過預先錄入千余種常用元器件的貼片參數,將換線調試時間從小時級壓縮至1小時內,生產效率提升80%以上。這意味著50-200套的訂單可在72小時內完成交付。

- ??動態排產機制??:采用MES制造執行系統實時監控產能負荷,為中小訂單設立專屬排產通道。緊急訂單可啟動 ??“插單綠色通道”?? ,確保48小時內完成從生產到檢測的全流程。

- ??專屬產線配置??:我們專門配置了數條中小批量專屬產線,采用柔性化布局,能夠快速切換不同產品型號,高效應對研發打樣、中小批量及快速響應訂單的多樣化需求。

二、物料保障體系:從“缺料停工”到“即時供應”

物料短缺是導致交期延誤的主要原因之一,針對多品種小批量訂單的特點,我們建立了獨特的物料保障體系:

- ??常用料安全庫存池??:建立覆蓋電阻、電容、模塊等500多種常用元器件的庫存體系,庫存覆蓋率超90%。常規物料3小時內即可完成清點領用,大幅縮短物料準備時間。

- ??小批量采購通道??:與多家元器件一級代理商達成專屬合作,突破原廠最小起訂量限制。特殊物料可實現小批量快速采購,采購周期較客戶自采縮短60%以上。

- ??余料復用管理??:客戶未用完的物料會標注名稱規格密封保存,下次訂單優先復用。這不僅避免了重復采購的時間浪費,還能為客戶降低15%-25%的物料成本。

三、全流程精準管控:透明化可追溯的生產體驗

我們將服務向前后端延伸,構建全流程閉環管理,確保每一個環節都在精準掌控之中:

- ??1小時需求閉環??:客戶提交BOM清單和PCB文件后,我們承諾1小時內完成工藝適配評估、物料齊套分析和交付周期確認,并同步出具《加工執行方案》,避免反復溝通耗時。

- ??生產進度可視化??:客戶可通過專屬端口實時查看訂單狀態,從物料核驗、貼片生產到檢測出貨的每個節點都有明確時間標記,無需頻繁追問進度,真正實現“訂單在眼前,進度透明化”。

- ??7×24小時應急機制??:設立“緊急事務組”,涵蓋工藝、采購、生產等核心崗位。遇到物料短缺、工程變更等問題時,2小時內給出解決方案,確保問題不過夜。

四、品質保障:快速交付不降低質量標準

在追求交付速度的同時,我們始終堅持質量底線,實施全方位質量管控:

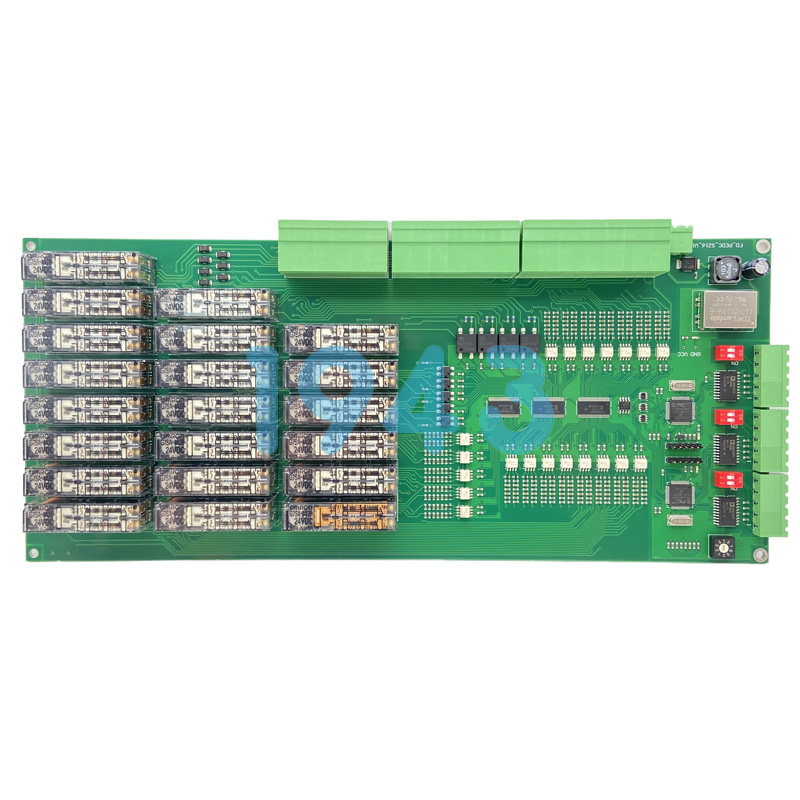

- ??全流程檢測覆蓋??:配備AOI光學檢測、X-Ray檢測(針對BGA隱藏焊點)等設備,每片PCBA經過多道檢測關卡,確保即使加急訂單也執行100%檢測流程。

- ??標準化工藝規范??:嚴格遵循ISO質量管理體系要求,對特殊工藝如點膠、焊接等制定標準化作業流程,確保每一道工序都符合質量規范。

- ??DFM可制造性設計??:經驗豐富的工程團隊在產品設計階段即可介入,提供專業的可制造性分析建議,優化設計,提升產品量產效率和良率,避免后期修改成本和時間延誤。

五、選擇適合的SMT貼片加工廠:三大關鍵考量因素

對于尋求可靠加工合作伙伴的企業,我們建議從以下三方面評估工廠的交期保障能力:

- ??關注中小單經驗??:有高端貼片機不代表能做好小批量訂單,關鍵看是否有專屬產線、快速換線能力和工藝調整經驗。我們的中小批量產線已累計服務超3000個研發型客戶,適配從柔性基板到厚銅基板的多樣需求。

- ??驗證應急能力??:可直接詢問“50套急單多久能交付”“缺料時有沒有備用渠道”等實際問題。我們的48小時緊急交付承諾和雙供應鏈體系,經受過無數次研發急單的驗證。

- ??考察全流程透明度??:靠譜的合作伙伴應當能夠提供訂單實時進度查詢,并主動反饋潛在風險。我們的客戶可通過專屬平臺隨時查看訂單狀態,從物料準備到成品檢測,每一步都清晰透明。

在競爭激烈的市場環境中,交期不僅是生產周期,更是產品搶占市場的生命線。1943科技始終致力于為多品種小批量訂單提供??交期可控、品質不妥協??的SMT貼片加工服務,讓您的產品快速上市贏得先機。

2024-04-26

2024-04-26