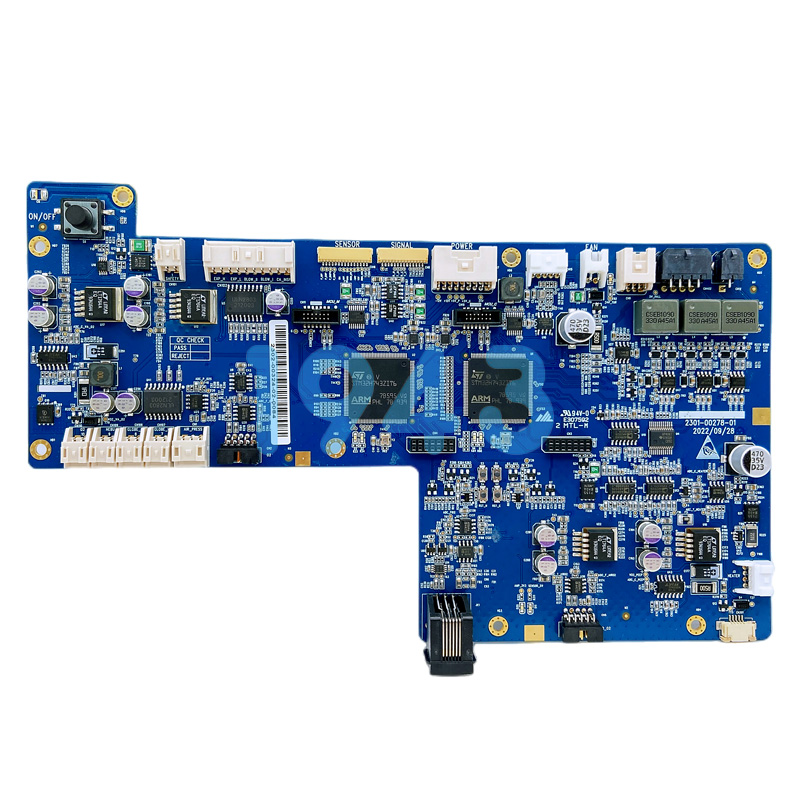

在5G通信、射頻模塊、衛(wèi)星導(dǎo)航等高端電子領(lǐng)域,高頻電路板PCBA是核心組件之一。與普通PCBA相比,高頻電路板因信號傳輸頻率高(通常≥1GHz),對信號完整性、穩(wěn)定性的要求更為嚴苛。其中,阻抗匹配直接決定信號傳輸質(zhì)量,焊接工藝則影響PCBA的可靠性與使用壽命,二者共同構(gòu)成高頻電路板PCBA制造的核心技術(shù)門檻。1943科技將從技術(shù)原理與實際生產(chǎn)角度,詳解高頻電路板PCBA制造中阻抗匹配與焊接工藝的特殊要求,為行業(yè)客戶提供專業(yè)參考。

一、高頻電路板PCBA制造:阻抗匹配的核心要求與控制要點

高頻信號在傳輸過程中,若阻抗不匹配,易出現(xiàn)信號反射、衰減、串擾等問題,直接導(dǎo)致設(shè)備性能下降甚至失效。因此,阻抗匹配并非單一環(huán)節(jié)的控制,而是貫穿PCBA設(shè)計、材料選擇、加工制造的全流程技術(shù)要求。

1.阻抗匹配的核心意義

高頻信號的“趨膚效應(yīng)”和“傳輸延遲”特性,使得阻抗成為信號傳輸?shù)年P(guān)鍵指標。當傳輸線阻抗與源阻抗、負載阻抗不一致時,信號會在接口處發(fā)生反射,形成駐波。這不僅會削弱信號強度,還可能產(chǎn)生電磁干擾(EMI),影響整個電子系統(tǒng)的穩(wěn)定性。對于5G基站、射頻傳感器等高精度設(shè)備,阻抗偏差甚至?xí)?dǎo)致設(shè)備無法正常工作。

2.阻抗匹配的三大控制要點

(1)設(shè)計階段:精準規(guī)劃傳輸線參數(shù)

阻抗值由傳輸線的寬度、厚度、介質(zhì)層厚度及介電常數(shù)共同決定。設(shè)計時需通過專業(yè)仿真軟件(如Cadence、Altium)進行阻抗計算,明確以下參數(shù):

- 傳輸線寬度:根據(jù)阻抗需求(如50Ω、75Ω),結(jié)合介質(zhì)層厚度調(diào)整,通常高頻板傳輸線寬度誤差需控制在±0.05mm內(nèi)。

- 介質(zhì)層選擇:優(yōu)先選用低介電常數(shù)(εr≤4.0)、低損耗角正切(tanδ≤0.004)的基材,減少信號在介質(zhì)中的衰減。

- 接地方式:采用“微帶線+參考地”或“帶狀線”結(jié)構(gòu),通過增加接地面積降低阻抗波動,提升信號屏蔽效果。

(2)材料選擇:匹配高頻信號傳輸需求

基材與銅箔的性能直接影響阻抗穩(wěn)定性,需滿足以下要求:

- 基材:選用高頻專用基材(如PTFE、PI、改性環(huán)氧樹脂),其介電常數(shù)穩(wěn)定性需達到±0.02,避免溫度變化導(dǎo)致阻抗偏移。

- 銅箔:采用高純度(≥99.9%)電解銅或壓延銅,銅箔厚度均勻性誤差≤5%,減少傳輸線電阻對阻抗的影響。

- 阻焊劑:選用低介電常數(shù)阻焊劑,避免阻焊層覆蓋傳輸線時改變局部阻抗,通常要求阻焊劑介電常數(shù)≤3.5。

(3)加工階段:嚴控制造精度

PCBA加工過程中的微小偏差,都可能導(dǎo)致阻抗超標,需重點控制以下環(huán)節(jié):

- 線路蝕刻:采用高精度蝕刻工藝,蝕刻因子≥3.0,確保傳輸線邊緣光滑無毛刺,線寬誤差控制在±0.03mm內(nèi)。

- 鉆孔精度:導(dǎo)通孔孔徑誤差≤±0.02mm,孔壁粗糙度≤1.5μm,避免孔內(nèi)鍍層不均導(dǎo)致阻抗突變。

- 阻抗測試:每批次產(chǎn)品抽取10%進行阻抗測試,采用專用阻抗測試儀(測試頻率與產(chǎn)品工作頻率一致),確保阻抗值偏差≤±5%。

二、高頻電路板PCBA焊接工藝的特殊要求與實施標準

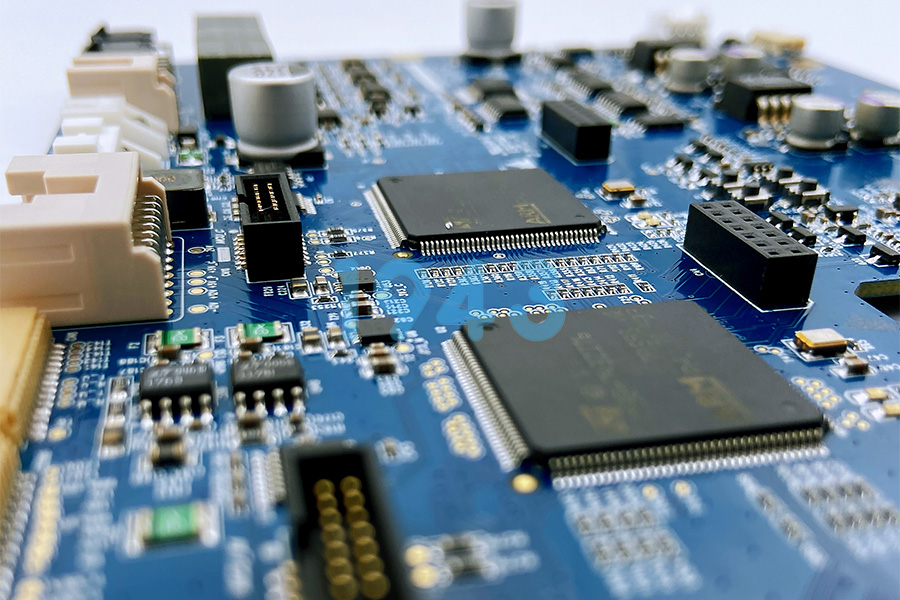

高頻電路板PCBA的焊接工藝,需同時滿足“低損耗”“高可靠性”“無干擾”三大要求。與普通PCBA相比,其焊接過程對溫度控制、焊料選擇、環(huán)境潔凈度的要求更為嚴格,以避免因焊接缺陷影響信號傳輸或?qū)е缕骷p壞。

1.焊接工藝特殊要求的核心原因

- 器件敏感性:高頻器件(如射頻芯片、高頻電容)多為精密封裝(如QFN、BGA、LGA),引腳間距小(最小可達0.4mm),且對溫度極為敏感,高溫易導(dǎo)致器件內(nèi)部線路燒毀。

- 信號完整性:焊接過程中若出現(xiàn)虛焊、橋連,會增加接觸電阻,改變局部阻抗,導(dǎo)致信號衰減或反射。

- 長期可靠性:高頻設(shè)備多應(yīng)用于戶外或惡劣環(huán)境(如基站、航天設(shè)備),焊接點需具備抗振動、抗溫變能力,避免長期使用后出現(xiàn)焊點脫落。

2.焊接工藝的四大實施標準

(1)焊料與助焊劑選擇:適配高頻特性

- 焊料:優(yōu)先選用無鉛高頻專用焊料,如Sn-Ag-Cu(SAC305)系列,其熔點控制在217-220℃,且具有低電阻率(≤1.5×10??Ω?m)、高導(dǎo)熱性(≥50W/(m?K))的特點,減少信號傳輸損耗。

- 助焊劑:選用低揮發(fā)、無殘留的免清洗助焊劑,其固含量≤10%,鹵素含量≤500ppm,避免殘留物質(zhì)產(chǎn)生電化學(xué)腐蝕或改變阻抗。

(2)溫度曲線:精準控制加熱過程

高頻器件對溫度敏感,需根據(jù)器件類型定制焊接溫度曲線,核心參數(shù)要求如下:

- 預(yù)熱階段:溫度從室溫升至150-160℃,升溫速率≤2℃/s,避免器件因溫差過大產(chǎn)生應(yīng)力。

- 恒溫階段:溫度維持在150-180℃,持續(xù)60-90s,確保助焊劑充分活化,去除引腳氧化層。

- 回流階段:峰值溫度控制在235-245℃,停留時間5-10s,避免高溫長時間加熱導(dǎo)致器件損壞。

- 冷卻階段:降溫速率≤3℃/s,冷卻至100℃以下,防止焊點因快速冷卻產(chǎn)生裂紋。

(3)焊接環(huán)境:嚴控潔凈度與濕度

- 潔凈度:焊接車間需達到Class10000級潔凈標準,空氣中塵埃粒子(≥0.5μm)≤352000個/m³,避免灰塵附著在焊盤或引腳上導(dǎo)致虛焊。

- 濕度:環(huán)境濕度控制在40%-60%,濕度過高易導(dǎo)致焊料氧化,濕度過低則易產(chǎn)生靜電,損壞高頻精密器件。

- 靜電防護:車間地面、設(shè)備、人員均需接地,靜電電壓控制在±100V以內(nèi),避免靜電擊穿器件內(nèi)部電路。

(4)焊接檢測:多維度驗證焊接質(zhì)量

- 外觀檢測:采用AOI光學(xué)檢測儀,檢查焊點是否存在橋連、虛焊、漏焊,焊錫量是否均勻。

- 電氣檢測:通過阻抗測試儀檢測焊接點前后的阻抗變化,確保阻抗偏差≤±3%;采用飛針測試,檢測電路連通性,避免開路或短路。

- 可靠性測試:對樣品進行溫度循環(huán)測試(-40℃~85℃,循環(huán)500次)、振動測試(10-2000Hz,加速度10g),驗證焊點長期穩(wěn)定性。

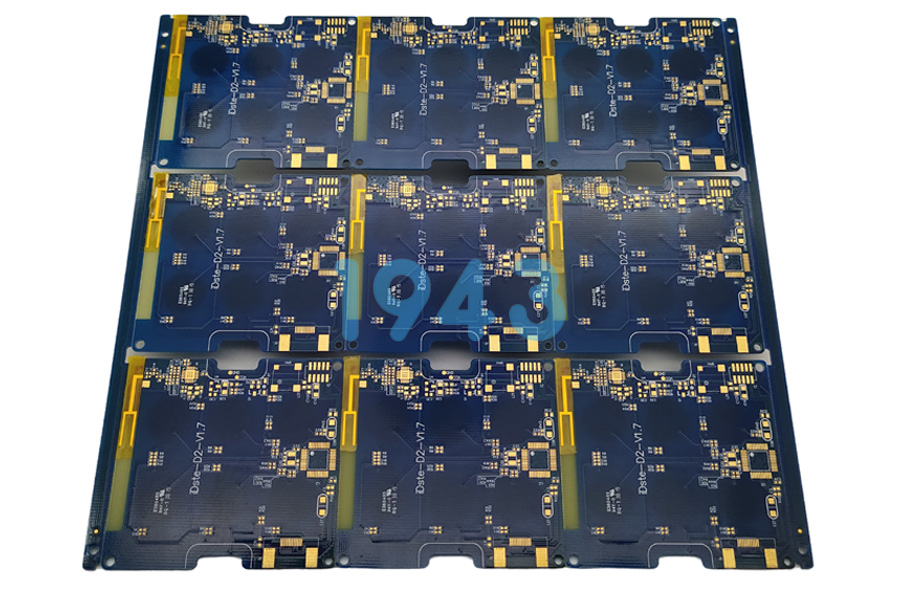

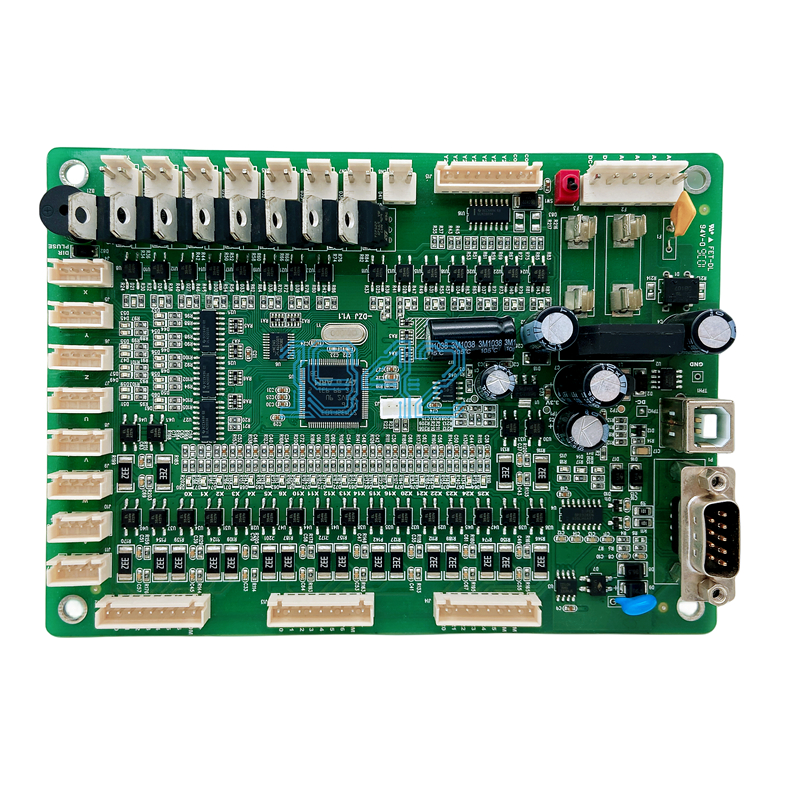

三、1943科技:高頻電路板PCBA制造的專業(yè)解決方案

作為專注于SMT貼片加工的科技企業(yè),1943科技深耕高頻電路板PCBA制造領(lǐng)域,憑借完善的技術(shù)體系與嚴格的質(zhì)量控制,為客戶提供從設(shè)計輔助、樣品打樣到批量生產(chǎn)的全流程服務(wù)。

1.核心技術(shù)優(yōu)勢

- 阻抗匹配控制:配備專業(yè)阻抗仿真團隊,可根據(jù)客戶需求提供阻抗設(shè)計方案;采用高精度蝕刻設(shè)備與基材檢測系統(tǒng),確保阻抗偏差≤±3%,滿足5G、射頻等高頻場景需求。

- 焊接工藝保障:擁有7條高精度SMT生產(chǎn)線,配備無鉛回流焊、3DSPI、AOI檢測設(shè)備,可實現(xiàn)0.3mm間距BGA/QFN器件的精準焊接,焊接良率≥99.7%。

- 全流程質(zhì)量管控:建立從材料入廠、加工制造到成品出廠的三級質(zhì)檢體系,每批次產(chǎn)品均提供完整的測試報告,確保產(chǎn)品可靠性。

2.合作與服務(wù)

1943科技可承接高頻通信設(shè)備、射頻模塊、工業(yè)控制等領(lǐng)域的PCBA制造需求,提供定制化技術(shù)方案與快速響應(yīng)服務(wù)。若您有高頻電路板PCBA制造的需求,或想了解更多阻抗匹配、焊接工藝的技術(shù)細節(jié),歡迎聯(lián)系我們,攜手打造高品質(zhì)電子產(chǎn)品。

2024-04-26

2024-04-26