在電子產品開發過程中,研發打樣階段頻繁修改BOM(物料清單)幾乎是每個硬件團隊的“日常”。元器件缺貨、型號替代、封裝優化、成本調整……每一次BOM變更,都可能讓打樣進度陷入停滯,甚至導致整批物料報廢、交期延誤。

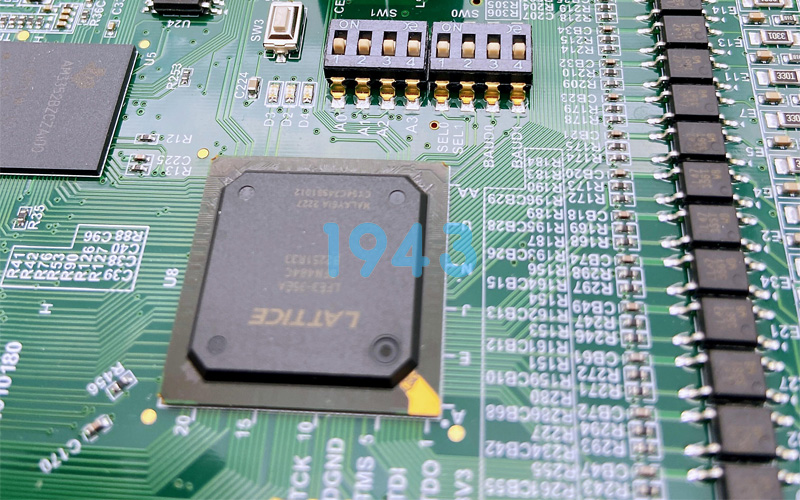

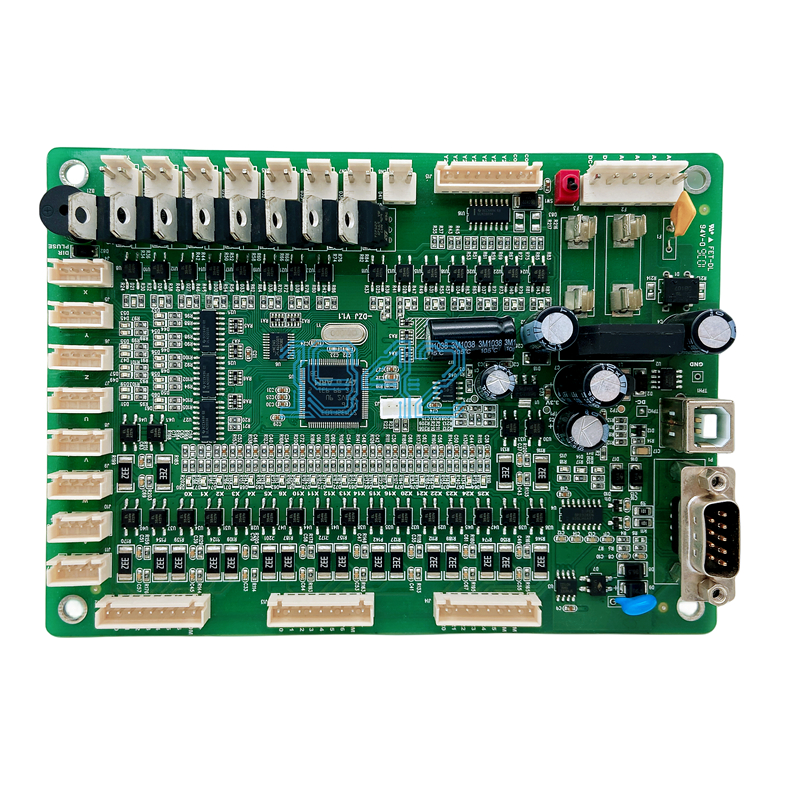

作為專注中小批量SMT貼片加工的服務商,1943科技深知:打樣階段的核心痛點,不是貼片精度,而是響應速度與流程柔性。為此,我們構建了一套專為高頻BOM變更場景優化的“柔性換料流程”,幫助客戶在反復迭代中依然保持高效交付。

一、為什么傳統SMT貼片廠怕改BOM?

在常規SMT生產模式中,一旦進入備料階段,物料即按固定BOM鎖定。若中途變更:

- 換料需重新核對、重做程序,耗時1–2天;

- 已備物料可能成為呆料,增加客戶成本;

- 產線需停機重調,影響排產節奏;

- 小批量訂單缺乏優先級,變更響應慢。

這些因素疊加,導致很多SMT貼片廠對打樣階段的BOM修改“敬而遠之”,甚至要求客戶簽署“BOM凍結協議”,反而拖慢了產品迭代速度。

二、柔性換料流程:讓BOM變更不再“卡脖子”

1943科技針對研發打樣場景,從物料管理、程序配置、產線調度三大維度重構流程,實現“BOM可變、進度不卡、成本可控”。

1. 智能BOM預審 + 替代料數據庫支持

客戶上傳BOM后,系統自動進行:

- 元器件生命周期狀態識別(是否停產/交期長);

- 封裝與焊盤匹配性校驗;

- 推薦Pin-to-Pin國產替代方案(支持一鍵替換);

- 標注高風險物料,提前預警。

目的:在打樣前就減少后期被動修改。

2. 模塊化程序管理 + 條碼化換料

- 所有貼片程序按“元件位號+封裝類型”模塊化存儲;

- BOM變更時,僅替換受影響模塊,無需重寫整套程序;

- 料車采用統一接口設計,支持“整盤拔插+掃碼綁定”,換料時間縮短至8分鐘內;

- 拋料率控制在0.15%以下,避免因頻繁換線導致浪費。

3. 動態排產機制,小批量優先響應

- 設立“打樣專屬產線”,不與大批量訂單混排;

- BOM變更后,系統自動重新評估交期并推送更新;

- 支持“邊改邊產”:已貼部分鎖定,未貼部分按新BOM執行。

4. 呆料零負擔處理

- 支持余料返還、寄存或折價抵扣;

- 共享鋼網池覆蓋常用尺寸,二次打樣免開鋼網費;

- 變更產生的少量呆料,不轉嫁客戶承擔。

三、效果:打樣迭代快,成本反而更低

通過柔性換料流程,1943科技實現:

- BOM變更響應時間 ≤ 12小時(工作日內);

- 打樣訂單平均交付周期 24–72小時;

- 因BOM問題導致的返工率下降超80%;

- 客戶試錯成本顯著降低,尤其適合眾籌、認證、小批量試產等場景。

四、如何啟動柔性打樣服務?

只需提供:

- Gerber文件(含坐標)

- BOM清單(Excel格式)

- 工藝要求(如無鉛、特殊測試等)

我們將為您:

? 免費DFM分析 + BOM預審

? 產品報價 + 鋼網費優惠(符合條件)

? 實時進度推送 + 出廠測試報告

結語

在硬件創新加速的時代,SMT貼片廠不應只是“執行者”,更應成為研發團隊的“敏捷制造伙伴”。1943科技以柔性換料流程為核心,讓每一次BOM變更都成為產品優化的契機,而非項目延期的借口。

打樣不怕改,交付才有底氣。

立即發送生產資料,體驗真正為研發而生的SMT打樣服務 → https://www.1943pcba.com

2024-04-26

2024-04-26