一、小批量多品種訂單的“換線困境”:SMT生產的效率瓶頸

電子制造需求日益碎片化,小批量多品種訂單已成為SMT貼片廠的主流業務場景——這類訂單通常單批次數量在50-5000PCS,品種切換頻繁,部分工廠單日換線次數可達8-12次。但傳統換線模式下,工廠普遍面臨三大效率難題:

- 流程斷層耗時:換線需經歷“停機清料-設備調試-物料上料-首件檢測”四大環節,人工銜接易出現等待,單次換線平均耗時45-90分鐘,設備稼動率被嚴重拉低;

- 物料準備滯后:小批量訂單BOM差異大,物料規格、封裝類型多變,若物料齊套檢查不及時、備料位置分散,會導致換線時頻繁停機找料,延誤生產啟動;

- 調試精度與速度矛盾:貼片機吸嘴更換、坐標校準、AOI檢測參數設置等調試環節,需兼顧精度與效率,新手操作易出現參數偏差,導致首件反復返工,進一步延長換線周期。

這些問題直接導致訂單交付周期拉長、生產成本上升,成為SMT貼片廠承接小批量訂單的“攔路虎”。因此,針對性壓縮換線時間,成為提升小批量訂單競爭力的關鍵。

二、換線時間壓縮的“四維優化方案”:從流程到執行的全鏈路提效

(一)流程優化:標準化+并行作業,打破環節壁壘

- 換線流程SOP固化:制定《小批量訂單換線作業指導書》,明確各環節操作標準——如停機清料需在10分鐘內完成,吸嘴更換按“封裝類型分類擺放”原則,首件檢測采用“關鍵元件優先抽檢”模式,避免操作隨意性;

- 并行作業模式落地:將“串行流程”改為“并行流程”,在當前訂單生產收尾前30分鐘,安排專人同步進行下一訂單的物料預核對、設備參數預設置(如在離線編程軟件中提前導入貼裝坐標),實現“上一訂單停機即啟動下一訂單調試”,減少等待時間。

(二)物料管理:智能預配,杜絕換線“卡料”

- 智能物料架預備料:采用帶燈光指引的智能物料架,根據MES系統下發的訂單BOM,提前2小時將所需物料按“工位順序”擺放,物料標簽標注“封裝規格、用量、上料位置”,上料員掃碼即可快速核對,減少找料時間;

- 物料齊套預檢查機制:設立“換線前1小時物料齊套確認”節點,通過MES系統關聯BOM與庫存數據,自動校驗物料型號、數量、有效期(尤其是MSD元件),齊套率不足時立即觸發采購或調撥預警,避免換線中途缺料。

(三)設備改造:快速切換技術,縮短調試周期

- SMED快速換模技術應用:對貼片機、回流焊等關鍵設備進行改造,采用“快速夾鉗”“標準化工裝”替代傳統螺栓固定,將模具/吸嘴更換時間從20分鐘壓縮至5分鐘;同時在設備旁設置“換線工具車”,集成常用工具、清潔用品,避免工具尋找耗時;

- 參數一鍵調用功能升級:在設備控制系統中建立“小批量訂單參數庫”,按產品類型(醫療電子、工業控制板)存儲貼裝速度、吸嘴型號、AOI檢測閾值等參數,換線時通過訂單編號一鍵調取,無需重新編程,調試時間縮短60%以上。

(四)人員協同:多能工培養+責任分工,提升執行效率

- 多能工技能矩陣建設:開展“換線全流程培訓”,培養員工同時掌握“物料核對、設備調試、首件檢測”等多項技能,避免單一崗位人員短缺導致換線停滯;建立技能評級機制,鼓勵員工考取多崗位操作資質;

- 換線責任小組模式:針對小批量訂單,成立3-4人換線小組,明確“組長(統籌協調)、物料員(物料核對上料)、設備員(參數調試)、質檢員(首件檢測)”分工,換線時同步作業,減少人員交叉等待,確保換線全流程無縫銜接。

三、實施成效:小批量訂單交付能力顯著提升

通過“四維優化方案”落地,SMT貼片廠可實現三大核心突破:

- 換線效率質變:單次換線時間從平均60分鐘壓縮至25分鐘以內,單日換線次數從8次提升至15次,設備稼動率從65%提升至87%;

- 交付周期縮短:小批量訂單交付周期從7天縮短至3-4天,緊急訂單響應速度提升50%,客戶滿意度顯著提高;

- 成本可控下降:換線過程中的物料損耗率從3%降至0.8%,人工成本因效率提升降低18%,在小批量訂單利潤空間有限的場景下,實現成本與效率的平衡。

四、結語:以換線提效破局小批量訂單競爭

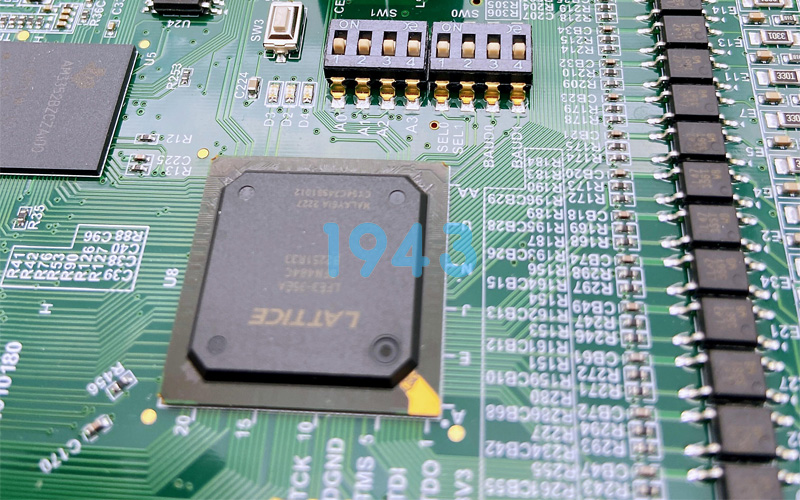

在小批量多品種訂單成為行業常態的當下,換線時間壓縮已不是“加分項”,而是SMT貼片廠的“生存必備技能”。1943科技深耕SMT加工領域,熟悉小批量訂單生產痛點,可結合工廠實際產能、設備配置,提供“流程標準化+智能物料管理+設備改造”的定制化SMT貼片加工,快速響應訂單需求,以高效交付搶占市場先機。若您有小批量多品種SMT貼片加工需求,歡迎聯系我們!

2024-04-26

2024-04-26