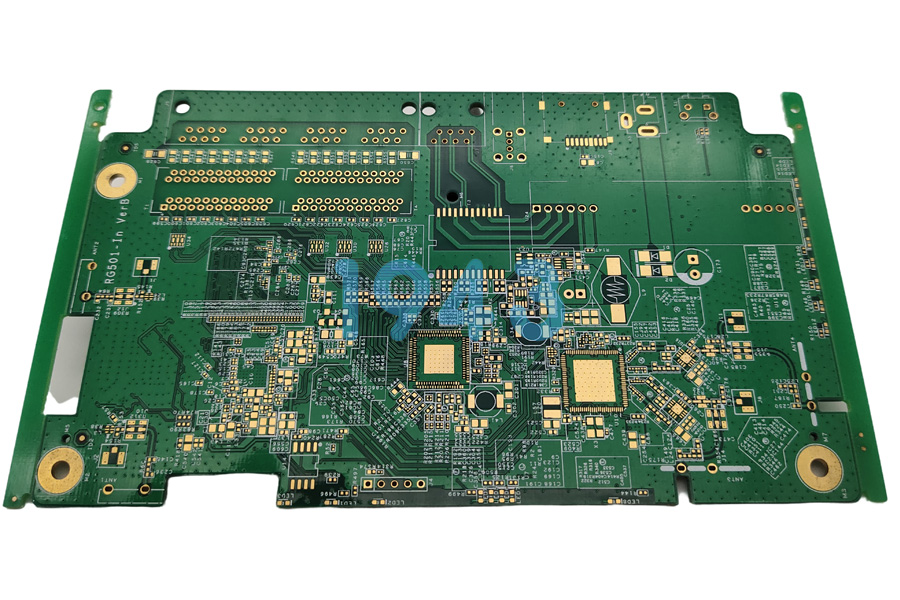

產品的競爭力不僅取決于功能的強大,更在于其長期運行的穩定與可靠。作為產品硬件核心的PCBA,其設計階段就決定了未來生產的直通率與產品的市場失效率。1943科技憑借多年的高可靠性SMT貼片加工經驗,深刻體會到:“可制造性設計是基礎,高可靠性設計是目標”。我們將為您分享揭示實現高可靠性PCBA設計中,關于SMT貼片與布局的幾項黃金法則。

法則一:布局優先,為SMT工藝性奠定基礎

優秀的布局是成功的一半。在元件放置時,必須充分考慮SMT貼片機的工藝能力和回流焊的熱動力學效應。

-

間距控制是生命線:

-

元件與元件: 確保足夠的間隔(建議≥0.5mm),防止焊橋、連錫,并便于后續的AOI(自動光學檢測)和返修操作。

-

元件與板邊: 關鍵元件和所有焊盤應距離板邊至少3mm,以滿足拼板V-CUT或銑槽的工藝要求,避免在分板時損傷元件。

-

-

朝向與極性統一: 盡可能使所有有極性或方向的元件(如二極管、電解電容、IC)保持統一的朝向。這一設計能極大降低貼片程序的復雜性,減少人為操作錯誤,提升貼片效率與準確性。

-

遠離高熱與應力區: 敏感元件(如晶體、MLCC)應遠離板邊、接插件和大型散熱器。這些區域在組裝和使用中會承受較大的機械應力與熱應力,是導致隱性裂紋的主要原因。

法則二:焊盤設計,構筑堅固的焊接“地基”

焊盤是元件與PCB電氣、機械連接的橋梁。一個科學合理的焊盤設計,是形成完美焊點的首要條件。

- 遵循IPC標準: 焊盤尺寸、形狀必須嚴格參照IPC行業標準及元件數據手冊進行設計。一個常見的錯誤是憑感覺或舊圖紙進行設計,導致立碑、虛焊或焊料不足等問題。

- 對稱性與熱平衡: 對于兩端元件(如電阻、電容),其兩端焊盤的對稱性至關重要。不對稱的焊盤會導致回流焊時兩側的熔融表面張力不均,引發“立碑”缺陷。同時,焊盤與走線的連接方式需考慮熱平衡,避免因一端散熱過快而形成冷焊。

- 阻焊與鋼網設計: 精確的阻焊窗(Solder Mask)可以防止焊料遷移造成的橋接。而鋼網開窗設計則直接決定了焊膏的沉積量。對于細間距IC、BGA及異形元件,需采用精細化、階梯式鋼網設計,以確保焊膏釋放率,形成飽滿的焊點。

法則三:DFM與DFA協同,貫穿設計始終

高可靠性設計絕非事后補丁,而是從概念階段就融入的基因。

- DFM(面向制造的設計): 在PCB布局完成后,必須進行專業的DFM分析。這包括檢查元件間距、焊盤兼容性、散熱均衡性、孔徑比例等。1943科技建議,客戶在投板前可與SMT貼片加工廠進行深入的DFM溝通,將潛在的生產隱患消除在圖紙階段。

- DFA(面向裝配的設計): 考慮組裝和測試的便利性。例如,為在線測試(ICT)預留足夠的測試點;為需要后期調試的芯片留有探針空間;大型元件背面盡量避免放置小型元件,以簡化回流焊工藝。

法則四:熱管理與材料選擇,保障長期可靠性

PCBA的失效大多與熱有關。優秀的熱設計和材料選擇是產品長壽命的保障。

- 均衡熱分布: 在布局時,應避免將大功耗元件集中在一個區域,這會造成局部過熱,影響焊接質量并加劇元件老化。利用熱仿真軟件進行分析優化是業界最佳實踐。

- 重視散熱通路: 為高熱元件設計有效的散熱路徑,如通過導熱孔將熱量傳導至內層地平面或背面散熱器。

- 基板材料與表面處理: 針對產品應用環境(如高溫、高濕、高振動),選擇合適的PCB基板材料(如高Tg材料)和表面處理工藝(如ENIG、Im-Ag、OSP等)。不同的表面對焊點的可靠性和保存期限有顯著影響。

法則五:與專業SMT加工廠緊密協作

最后,也是最重要的一條法則:讓制造伙伴提前介入設計。 1943科技作為專業的SMT貼片加工服務商,擁有處理各種復雜、高可靠性板卡的豐富經驗。我們能夠在設計階段為您提供基于實際工藝能力的寶貴建議,將設計與制造無縫銜接,從根本上提升產品品質與生產效率。

結語

高可靠性PCBA是一項系統工程,它始于精心的設計,成于精準的制造。遵循以上SMT貼片與布局的黃金法則,并與像1943科技這樣值得信賴的制造伙伴深度合作,您將能有效規避風險,縮短研發周期,打造出在市場競爭中立于不敗之地的堅實產品。

1943科技,專注于高精度、高可靠性SMT貼片加工與PCBA一站式服務,我們致力于成為您最可靠的硬件制造伙伴。

2024-04-26

2024-04-26