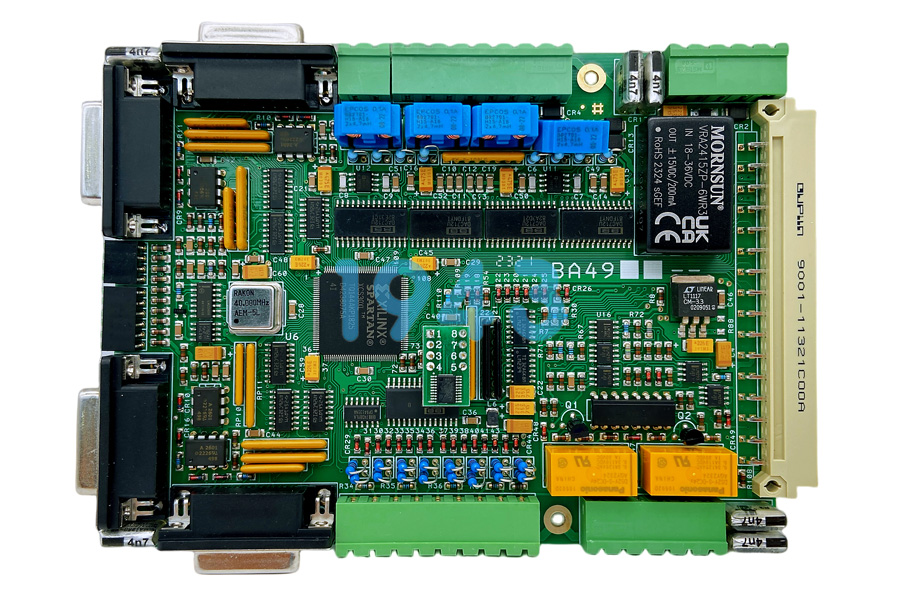

工業控制板作為自動化設備、智能系統的核心部件,其SMT貼片工藝的穩定性直接決定產品可靠性與使用壽命。在工業控制板SMT貼片生產中,受物料特性、工藝參數、環境因素等影響,易出現各類質量問題,影響生產效率與交付品質。1943科技深耕SMT貼片加工領域,針對工業控制板的高精度、高穩定性需求,打造全流程解決方案,精準攻克行業痛點。

工業控制板SMT貼片常見核心問題

虛焊與假焊

焊接過程中焊錫未充分潤濕焊盤或元器件引腳,形成看似連接實則接觸不良的焊點。多因焊膏活性不足、焊接溫度曲線不合理、焊盤氧化污染等導致,易造成控制板信號傳輸中斷、設備間歇性故障,且故障隱患隱蔽,后期排查難度大。

元器件偏移與立碑

片式元器件(如電阻、電容)在回流焊過程中出現位置偏移,或一端翹起呈“立碑”狀。主要源于焊膏印刷不均、元器件引腳可焊性差異、爐膛內溫度分布不均等因素,直接影響元器件與焊盤的有效連接,導致控制板功能失效。

焊點連錫與橋連

相鄰焊點的焊錫相互粘連形成“橋連”,常見于高密度工業控制板的細間距引腳之間。多由焊膏印刷過量、鋼網開孔精度不足、焊接時焊錫流動性控制不當引起,易引發短路故障,嚴重時會燒毀元器件與電路板。

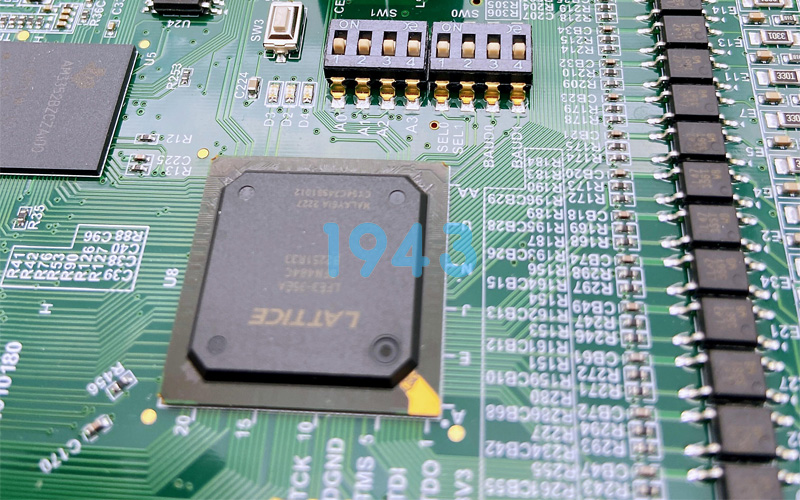

靜電損壞元器件

工業控制板常搭載精密芯片,SMT生產過程中產生的靜電易擊穿芯片內部電路,造成元器件隱性損壞。此類損壞初期無明顯外觀異常,但會導致控制板在使用中突發故障,且無法通過常規檢測提前識別,嚴重影響產品可靠性。

焊膏塌陷與空洞

焊膏印刷后因粘度異常或焊接升溫過快,出現塌陷現象,或焊點內部形成空洞。塌陷會導致焊盤間短路,空洞則降低焊點機械強度與導熱導電性,影響工業控制板在高溫、振動等惡劣工業環境下的穩定性。

1943科技全流程解決方案:從源頭把控到全程保障

前期評估與方案定制

針對工業控制板的電路設計、元器件類型、精度要求,組建專業技術團隊進行前期評估。優化焊盤設計建議、元器件選型適配分析,制定專屬SMT貼片工藝方案,明確焊膏類型、鋼網參數、焊接曲線等核心參數,從源頭規避潛在問題。

嚴格物料管控體系

建立全流程物料檢驗標準,所有入庫元器件、焊膏等物料均經過外觀檢測、可焊性測試、靜電防護檢測。采用防靜電包裝存儲,物料領用、轉運過程全程佩戴防靜電裝備,確保物料品質符合工業控制板高精度加工要求。

高精度生產工藝執行

- 焊膏印刷環節:采用高精度鋼網制作技術,根據控制板焊盤尺寸精準開孔,搭配全自動印刷機,控制印刷壓力、速度與脫模參數,確保焊膏印刷均勻、厚度一致。

- 元器件貼裝環節:運用視覺定位全自動貼片機,實現元器件高精度貼裝,貼裝前對元器件引腳、焊盤進行清潔處理,貼裝后即時檢查偏移情況,發現問題立即校正。

- 回流焊接環節:采用分區控溫回流焊爐,根據元器件特性與焊膏要求,定制個性化溫度曲線,實時監控爐膛內溫度分布與氮氣保護濃度,確保焊接充分且穩定。

全流程質量檢測閉環

- 首件檢測:每批次生產前制作首件,通過AOI(自動光學檢測)設備結合人工復檢,確認貼裝精度、焊點質量等關鍵指標,合格后方可批量生產。

- 在線檢測:生產過程中采用AOI設備對每塊控制板進行100%檢測,精準識別偏移、連錫、虛焊等外觀缺陷;對高密度引腳元器件,搭配X-Ray檢測設備,排查焊點內部空洞、橋連等隱性問題。

- 成品測試:成品控制板需經過通電功能測試、高溫老化測試、振動測試,模擬工業使用環境,確保產品性能穩定;所有檢測數據實時留存,形成可追溯的質量檔案。

靜電防護與環境管控

搭建全流程防靜電生產環境,車間地面、設備、工作臺均做防靜電處理,定期檢測靜電接地情況。生產人員全員配備防靜電服、手套、手環,元器件存儲與轉運采用防靜電托盤與包裝袋,從環境到操作全方位杜絕靜電損壞。

售后保障與技術支持

建立完善的售后響應機制,對交付后的控制板提供質量跟蹤服務。若出現異常問題,技術團隊快速對接分析原因,提供解決方案;同時為客戶提供SMT貼片工藝咨詢、技術優化建議,助力客戶提升產品競爭力。

1943科技:工業控制板SMT貼片加工的可靠伙伴

1943科技專注SMT貼片加工領域,憑借多年工業控制板加工經驗,以“精準、穩定、高效”為核心,通過全流程標準化管控與定制化解決方案,成功攻克行業常見問題。我們始終秉持品質至上的理念,不斷升級生產設備與檢測技術,為工業控制板領域客戶提供高品質、高可靠性的SMT貼片服務,助力客戶實現產品品質與生產效率的雙重提升。

2024-04-26

2024-04-26