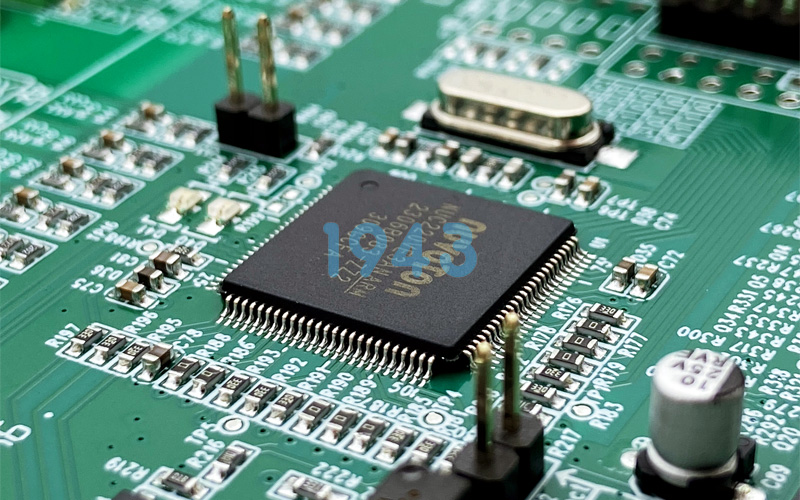

從元器件采購到生產良率,從供應鏈韌性到設備利用率,每一個環節的微小優化都可能轉化為顯著的利潤空間。作為深耕SMT行業多年的PCBA服務商,1943科技通過替代料智能推薦系統與BOM全生命周期優化方案,幫助客戶實現綜合成本降低15%-30%,同時提升供應鏈抗風險能力。

一、替代料推薦:從“被動選型”到“主動設計”的成本革命

傳統BOM管理中,元器件選型往往受限于研發慣性或供應商單一性,導致成本虛高或供應中斷風險。1943科技通過四維替代料評估模型,在保障功能性能的前提下,挖掘隱藏的成本優化空間。

1. 技術可行性深度驗證:參數對標+系統級仿真

替代料的核心是“功能等效性”。我們建立分級參數評估體系:

- 致命參數(如電源芯片的輸入電壓范圍、輸出電流能力):必須完全匹配原設計,否則直接否決;

- 關鍵參數(如電阻精度、電容耐壓):允許±10%偏差,但需通過仿真驗證系統穩定性;

- 次要參數(如引腳顏色、包裝方式):可接受差異化設計。

2. 供應鏈韌性評估:多源布局+交付穩定性量化

替代料的引入需同步評估供應商能力:

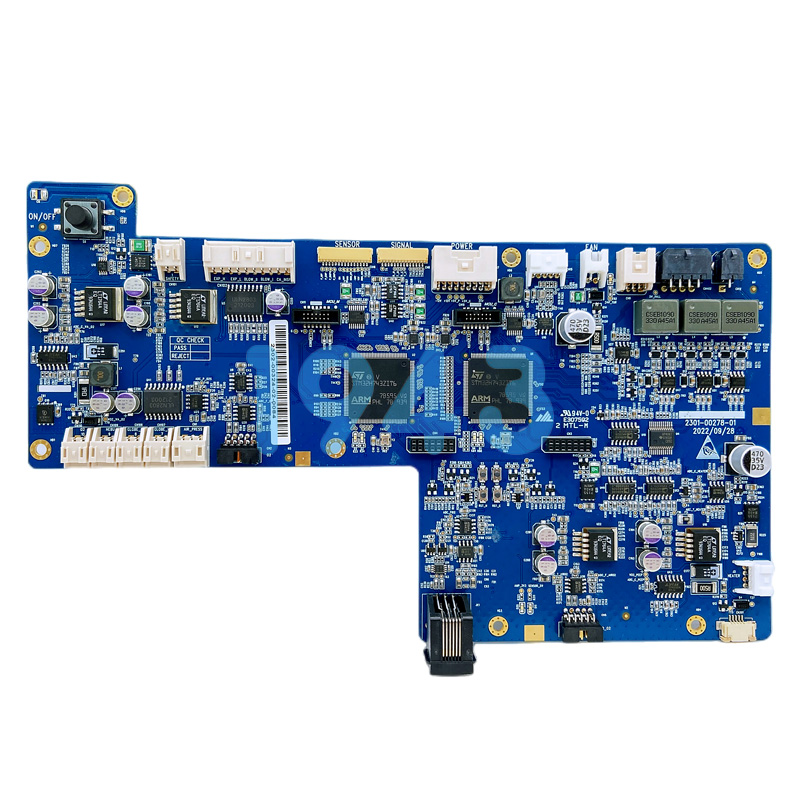

- 主備供應商策略:關鍵物料(如MCU、電源芯片)至少配置2家供應商,普通物料(如電阻、電容)配置3家以上;

- 交付周期預警:對長周期物料(如進口芯片)設置“提前采購閾值”,并通過預付款鎖定供應商庫存;

- 質量一致性驗證:采用批次間抽檢+加速壽命試驗(ALT),確保替代料長期可靠性。

3. 成本-性能-風險三維權衡:工程變更(ECN)閉環管理

替代料的最終決策需平衡三大維度:

- 成本優化:通過批量采購、規格降檔(如將電容耐壓從50V降至16V)實現直接降本;

- 性能冗余:避免“過度設計”,例如消費電子無需采用工業級元器件;

- 風險對沖:規避受國際貿易摩擦影響的進口物料,優先選擇國內產能充足的型號。

我們開發的ECN管理系統可自動生成變更影響報告,包括PCB改版成本、NPI(新產品導入)周期、測試驗證費用等,確保決策透明可追溯。

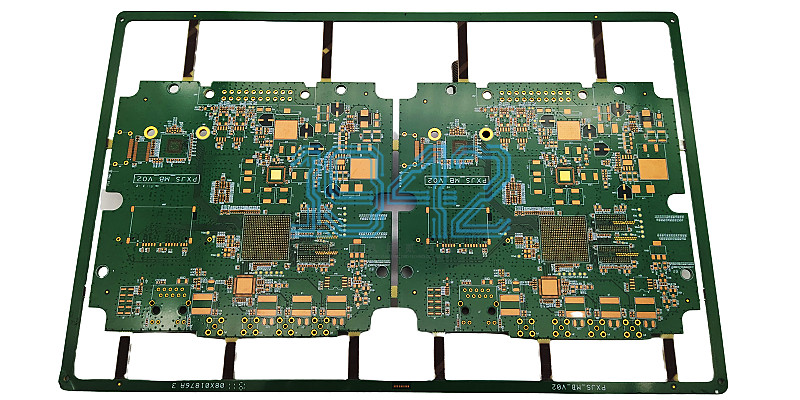

二、BOM優化:從“物料清單”到“價值地圖”的系統升級

BOM不僅是采購清單,更是企業成本結構的“基因圖譜”。1943科技通過四大優化策略,重構BOM的價值鏈。

1. 物料標準化:減少品類,統一規格

- 封裝標準化:根據貼片機能力(如最小貼裝封裝0201)和產品需求,確定2-3種主流封裝(如電阻0402/0603、電容0402/0805),淘汰冷門型號;

- 參數標準化:統一元器件精度、耐壓、溫度范圍等參數,例如電阻精度統一為1%,電容耐壓統一為16V;

- 標準化物料庫:建立企業級標準物料庫,研發設計時優先調用庫內物料,禁止隨意新增非標型號。

2. 成本優化:國產替代+批量采購

- 國產替代降本:對進口元器件進行性能對標,優先選擇國產料。例如,某服務器主板將進口電源芯片替換為國產型號,單顆成本從15元降至8元,年節省80萬元;

- 規格降檔優化:在滿足產品需求的前提下,適當降低非關鍵參數。例如,普通消費電子的電阻精度從1%降至5%,成本降低30%;

- 批量打包采購:將BOM中的分散物料按功能模塊打包,與供應商協商批量價。例如,“電源模塊”包含的電阻、電容、芯片打包采購,價格比單獨采購低12%。

3. 供應鏈優化:多源布局+庫存預警

- 多供應商策略:關鍵物料配置1家主供+2家備選,普通物料配置3家以上供應商;

- 安全庫存管理:對長周期物料(如進口芯片)設置安全庫存閾值,避免斷供風險;

- 供應鏈風險地圖:實時監控國際形勢、原材料價格、供應商產能等風險點,動態調整BOM。

4. 生產適配優化:貼片機效率+工藝簡化

- 適配貼片機能力:BOM中的元器件封裝需與貼片機貼裝范圍匹配,避免選用無法處理的封裝(如老款貼片機無法貼裝0201);

- 集中布局設計:將相同封裝的元器件集中在PCB同一區域,減少貼片機吸嘴更換次數。例如,將所有0402電阻集中在PCB左側,0603電容集中在右側,貼裝效率提升25%;

- 輔料匹配優化:根據元器件特性選擇輔料。例如,細引腳芯片(引腳間距0.5mm)需搭配薄鋼網(厚度0.1mm),避免焊膏過多導致短路。

三、1943科技的價值承諾:降本、提效、減風險的三重保障

作為SMT貼片加工領域的創新者,1943科技通過數據驅動的替代料推薦系統與全流程BOM優化服務,為客戶提供:

- 成本可視化:實時監控元器件價格波動,自動生成成本優化報告;

- 供應鏈韌性:多源布局+安全庫存,確保生產連續性;

- 質量可控性:從參數對標到加速壽命試驗,全程保障替代料可靠性。

如果您有PCBA代工代料需求,立即聯系我們,獲取元器件選型BOM優化方案,讓每一分成本都轉化為競爭力!

2024-04-26

2024-04-26