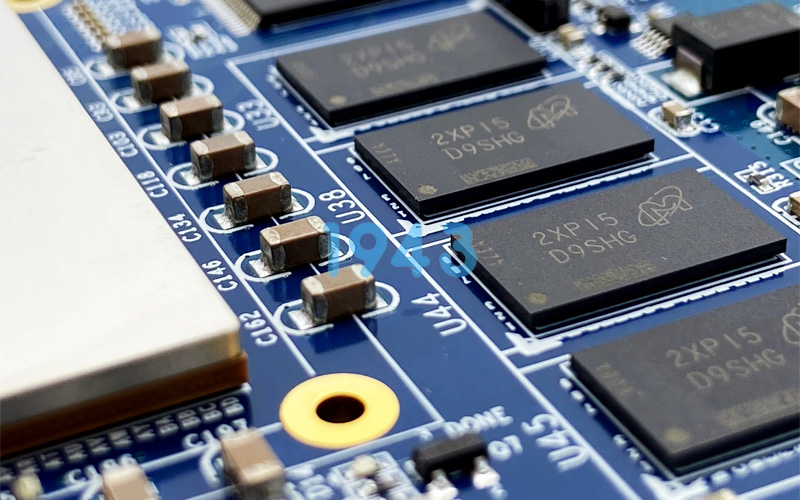

SMT貼片加工正面臨前所未有的挑戰——元件尺寸不斷縮小、封裝形式日趨復雜,尤其是0201等微型元件,以及QFN(Quad Flat No-leads)、BGA(Ball Grid Array)等高密度封裝器件的廣泛應用,對貼裝精度、工藝控制和設備穩定性提出了極高要求。作為深圳SMT領域的專業服務商,1943科技憑借多年技術積累與工藝優化,構建了一套針對復雜封裝元件的專業貼裝解決方案,助力客戶實現“復雜封裝貼裝無憂”。

一、微型元件貼裝:精度與穩定性的雙重保障

隨著可穿戴設備、物聯網終端及高集成度模塊的普及,0201等微型元件已成為主流。這類元件體積微小、重量輕、易受靜電和氣流干擾,對貼片機的視覺識別系統、吸嘴精度、供料穩定性及回流焊接控制均構成嚴峻考驗。

1943科技采用高分辨率多角度視覺識別系統,確保在高速貼裝過程中對微型元件實現亞微米級精準識別與對位。同時,我們優化了供料器結構與真空吸附參數,有效避免元件偏移、立碑、空貼等常見缺陷,良品率穩定控制在99.7%以上。

二、QFN封裝貼裝:解決底部焊盤虛焊難題

QFN封裝因其優異的散熱性與電氣性能被廣泛應用于電源管理、射頻模塊等領域,但其底部裸露焊盤(Exposed Pad)在回流焊接過程中極易因錫膏塌陷不足或排氣不暢導致虛焊、空洞率高等問題。

1943科技通過以下三大核心工藝應對QFN貼裝挑戰:

- 精準鋼網開孔設計:采用階梯鋼網或局部加厚工藝,確保中心焊盤錫膏量充足且分布均勻;

- 回流焊接控制:采用12溫區無鉛回流焊,有效降低氧化,提升焊點潤濕性;

- X-ray空洞率檢測:100%對QFN焊點進行X-ray檢測,確保空洞率控制在行業標準(通常≤25%)以內。

三、BGA封裝貼裝:從貼裝到返修的全流程閉環

BGA封裝引腳隱藏于底部,一旦出現偏移、橋接或冷焊,返修難度大、成本高。1943科技建立了覆蓋“貼裝—回流—檢測—返修”的全流程BGA處理體系:

- 高精度貼裝平臺:定位精度達±0.03mm,確保BGA球與焊盤精準對齊;

- 熱風回流曲線優化:針對不同BGA尺寸與層數,定制多段溫控曲線,避免熱應力導致的翹曲;

- AOI+AXI雙重檢測:自動光學檢測(AOI)結合X射線檢測(X-Ray),實現焊球共面性、橋接、缺球等缺陷的無死角識別;

- 專業返修工作站:配備紅外+熱風復合加熱系統,支持0.3mm間距以下微間距BGA的精準返修。

四、工藝+設備+人員:三位一體打造可靠交付能力

1943科技深知,復雜封裝的成功貼裝不僅依賴先進設備,更需工藝、設備與人員的高度協同。我們持續投入高精度貼片機、印刷機、12溫區回流爐及SPI-AOI-X-Ray檢測設備,并建立標準化SOP作業流程。同時,技術團隊均具備10年以上復雜板卡實戰經驗,可快速響應客戶在DFM(可制造性設計)、鋼網設計、工藝驗證等環節的技術需求。

結語:讓復雜封裝,變得簡單可靠

在高密度、微型化、多功能化的電子制造趨勢下,1943科技始終以“復雜封裝貼裝無憂”為目標,不斷打磨工藝細節、升級技術能力,為客戶提供從工程支持到批量交付的一站式SMT貼片服務。無論您的產品涉及超微型元件、QFN散熱封裝,還是高密度BGA陣列,1943科技都能為您提供穩定、高效、可靠的貼裝解決方案。

選擇1943科技,讓復雜封裝不再成為量產瓶頸。

2024-04-26

2024-04-26