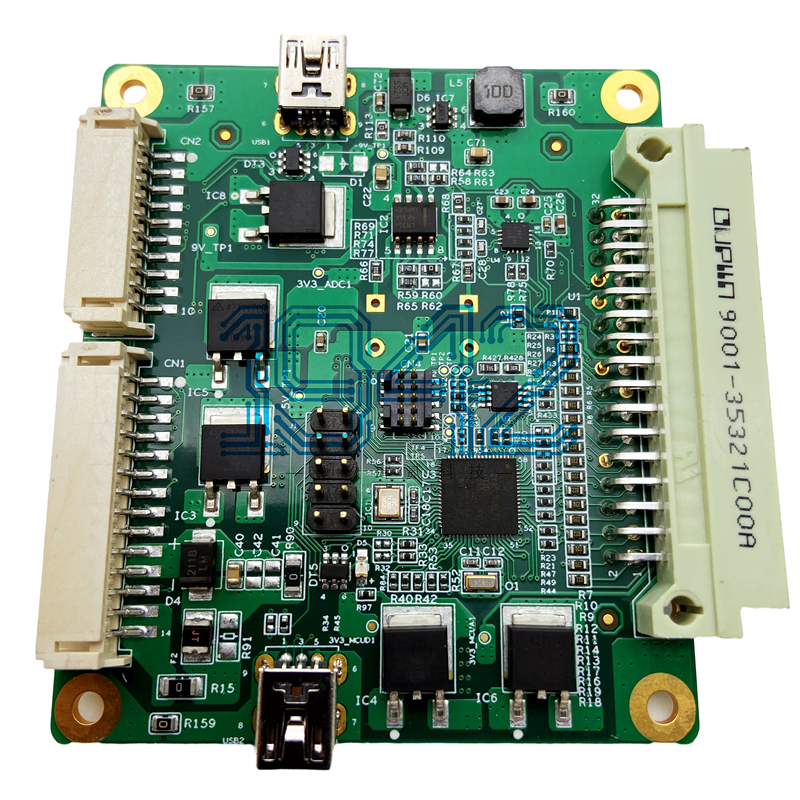

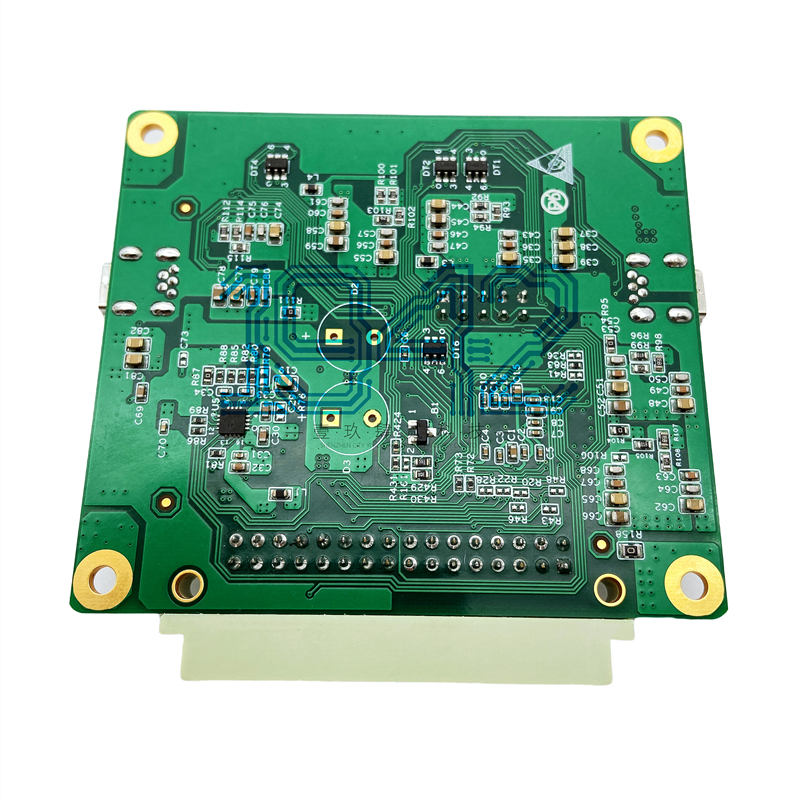

PCBA組裝加工的核心流程

PCBA是電子制造中的關(guān)鍵環(huán)節(jié),通過將電子元器件精準(zhǔn)焊接或插裝到PCB上,形成完整的電路功能模塊。其核心流程涵蓋設(shè)計、材料準(zhǔn)備、組裝、焊接、測試及交付等階段。

1. 設(shè)計與前期準(zhǔn)備

(1)電路板設(shè)計

- EDA工具應(yīng)用:使用Altium Designer、Cadence等軟件進(jìn)行電路設(shè)計,需遵循IPC-2221標(biāo)準(zhǔn),確保焊盤尺寸與元件封裝匹配,避免短路或接觸不良。

- 多層板設(shè)計:針對復(fù)雜電路需求,采用4-16層PCB設(shè)計,通過鉆孔與電鍍實(shí)現(xiàn)層間連接,孔壁銅厚通常為25-50μm。

- 柔性與剛?cè)峤Y(jié)合設(shè)計:對于可穿戴設(shè)備或醫(yī)療設(shè)備,采用柔性基材(如PI薄膜)或剛?cè)峤Y(jié)合板,滿足彎曲與高強(qiáng)度需求。

(2)技術(shù)文件與物料準(zhǔn)備

- 技術(shù)文件:包括原理圖、PCB布局文件、BOM清單、Gerber文件及測試計劃文件,需確保準(zhǔn)確性以避免生產(chǎn)偏差。

- 元器件篩選:根據(jù)BOM清單采購元器件,通過XRF檢測確保符合RoHS標(biāo)準(zhǔn);對吸濕性元件(如BGA)進(jìn)行預(yù)烘處理,防止回流焊時爆裂。

2. 核心工藝流程

(1)SMT貼片加工

- 焊膏印刷:

- 使用高精度鋼網(wǎng)(厚度0.1mm-0.2mm),通過刮刀壓力(4-8kg/cm²)和印刷速度(30-150mm/s)控制焊膏均勻性。

- 采用SPI(錫膏檢測)確保焊膏厚度無塌陷或遺漏,誤差控制在±5%以內(nèi)。

- 元件貼裝:

- 高速貼片機(jī)(如ASM Siplace)實(shí)現(xiàn)每小時數(shù)萬件貼裝,精度達(dá)±0.025mm,支持0201(0.25mm×0.125mm)、QFN/LGA等精密元件。

- 混合工藝兼容異形元件,通過視覺定位與供料器校準(zhǔn)優(yōu)化良率。

- 回流焊接:

- 溫度曲線控制:預(yù)熱(1-3℃/秒升溫至150℃)、均熱(183℃持續(xù)60-90秒)、回流(215℃±10℃形成焊點(diǎn))、冷卻(2-4℃/秒)。

- 采用全熱風(fēng)回流焊設(shè)備,減少單面受熱導(dǎo)致的PCB變形,焊點(diǎn)潤濕性需通過AOI(自動光學(xué)檢測)實(shí)時監(jiān)控。

(2)DIP插件與后焊工藝

- 波峰焊與選擇性焊接:

- 波峰焊適用于批量生產(chǎn),需控制焊料溫度(245℃-260℃)與傳送速度(3-5m/min),避免焊錫飛濺導(dǎo)致短路。

- 選擇性焊接用于局部精密焊接,通過機(jī)器人精準(zhǔn)定位DIP元件(如連接器、散熱器)。

- 后焊工藝:

- 對大功率器件(如MOSFET)進(jìn)行二次焊接,提升抗震性與耐高溫性,降低虛焊風(fēng)險。

3. 質(zhì)量控制與測試

(1)過程檢測

- AOI檢測:結(jié)合AI算法識別焊點(diǎn)缺陷(如少錫、偏移、極性錯誤),缺陷率控制在0.1%以下。

- X射線檢測:對BGA、QFN等封裝元件進(jìn)行內(nèi)部焊點(diǎn)分析,確保共面性與焊料填充率達(dá)標(biāo)。

(2)功能與環(huán)境測試

- 功能測試(FCT):模擬實(shí)際工作場景,驗(yàn)證信號完整性、輸入輸出響應(yīng)及多設(shè)備通信兼容性。

- 環(huán)境可靠性測試:

- 高低溫老化:在-40℃至85℃循環(huán)測試,驗(yàn)證長期穩(wěn)定性。

- 振動與沖擊:符合GJB 150標(biāo)準(zhǔn),確保機(jī)械結(jié)構(gòu)可靠性。

- 防塵防水測試:IP等級測試(如IP67)適用于戶外設(shè)備。

(3)參數(shù)校準(zhǔn)

- 對高精度設(shè)備(如通信模塊、傳感器)進(jìn)行校準(zhǔn),通過專用軟件調(diào)整傳感器參數(shù)、信號增益等,確保符合設(shè)計指標(biāo)。

4. 材料與工藝創(chuàng)新

(1)先進(jìn)材料應(yīng)用

- 高頻高速材料:采用羅杰斯RO4000系列等低損耗材料,支持5G通信與雷達(dá)系統(tǒng)。

- 高導(dǎo)熱材料:鋁基板或陶瓷基板用于大功率器件(如LED驅(qū)動、電源模塊),導(dǎo)熱系數(shù)達(dá)1-10W/(m·K)。

- 環(huán)保材料:無鉛焊料(Sn-Ag-Cu合金)與無鹵阻焊劑,滿足RoHS及REACH法規(guī)要求。

(2)工藝優(yōu)化技術(shù)

- 激光微加工:實(shí)現(xiàn)微米級鉆孔與切割,支持HDI(高密度互連)板制造。

- 表面處理技術(shù):

- 沉金(ENIG):適用于精密焊接與長期存儲,金層厚度1.27μm。

- 化學(xué)鎳金(ENEPIG):解決傳統(tǒng)沉金的焊錫性問題,適用于高端消費(fèi)電子。

5. 智能化與自動化

(1)智能生產(chǎn)線

- 工業(yè)機(jī)器人:AGV(自動導(dǎo)引車)與機(jī)械臂實(shí)現(xiàn)物料搬運(yùn)與組裝自動化。

- MES系統(tǒng):實(shí)時監(jiān)控生產(chǎn)數(shù)據(jù),追蹤不良品至具體工序,優(yōu)化設(shè)備利用率。

(2)AI驅(qū)動的質(zhì)量管理

- AI缺陷分類:深度學(xué)習(xí)算法提升AOI對微裂紋、虛焊的識別率,減少人工復(fù)檢工作量。

- 數(shù)字孿生:模擬生產(chǎn)線虛擬環(huán)境,預(yù)測設(shè)備故障并優(yōu)化工藝參數(shù)。

6. 行業(yè)應(yīng)用與挑戰(zhàn)

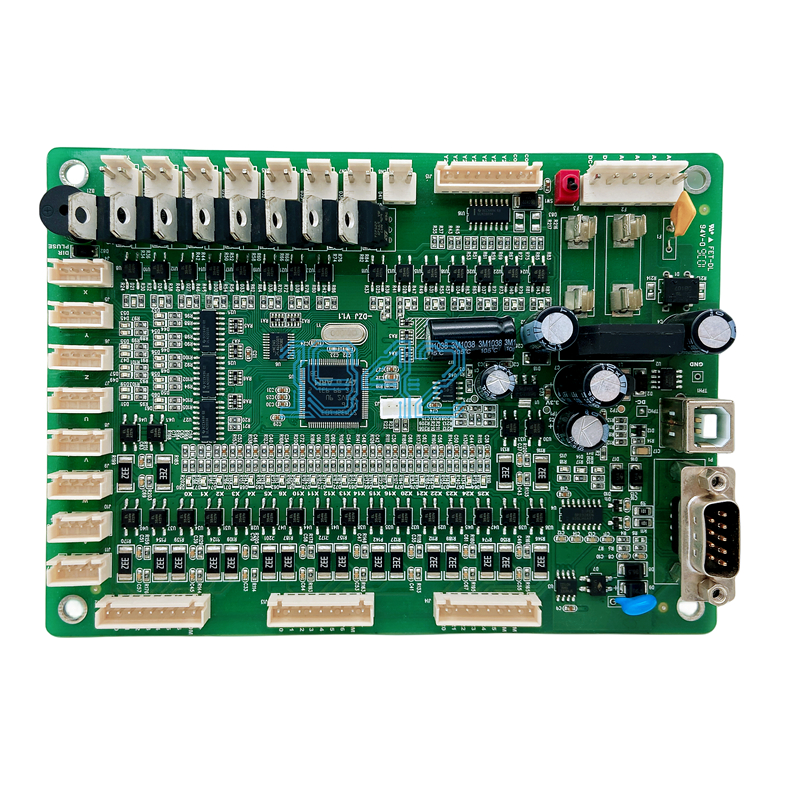

(1)典型應(yīng)用領(lǐng)域

- 消費(fèi)電子:智能手機(jī)、可穿戴設(shè)備(如智能手表)依賴小型化與高集成度設(shè)計。

- 汽車電子:車載ECU、ADAS模塊需通過AEC-Q100認(rèn)證,強(qiáng)調(diào)抗震與耐溫性。

- 工業(yè)設(shè)備:PLC控制器、傳感器模塊需滿足IP65防護(hù)等級與EMC抗干擾要求。

(2)技術(shù)挑戰(zhàn)與趨勢

- 挑戰(zhàn):微型化導(dǎo)致焊接難度增加,高密度電路需解決信號串?dāng)_與散熱問題。

- 趨勢:

- 3D封裝與SiP技術(shù):提升集成度,減少外部連接風(fēng)險。

- 柔性與可穿戴PCB:支持可折疊設(shè)備與醫(yī)療貼片傳感器。

- 綠色制造:推廣無鉛焊接與材料循環(huán)利用,降低碳足跡。

7. 結(jié)語

PCBA組裝加工是電子制造的核心環(huán)節(jié),其技術(shù)復(fù)雜度與精度直接影響產(chǎn)品性能與市場競爭力。通過結(jié)合先進(jìn)材料、智能化工藝與嚴(yán)格的質(zhì)量控制,PCBA加工正朝著高可靠性、高效率與可持續(xù)化方向發(fā)展。未來,隨著5G、AI與物聯(lián)網(wǎng)的深入應(yīng)用,PCBA技術(shù)將持續(xù)推動電子產(chǎn)品的創(chuàng)新與升級。

2024-04-26

2024-04-26