工業級PCBA廣泛應用于工業控制、汽車電子、通信設備等核心領域,其工作環境復雜、可靠性要求極高。而溫濕度波動、粉塵污染、靜電干擾等環境因素,直接影響PCBA的生產良率、性能穩定性與使用壽命。無塵防靜電車間作為工業級PCBA生產的基礎硬件,是抵御環境風險、保障產品品質的關鍵屏障,更是專業SMT加工廠不可或缺的核心配置。

一、工業級PCBA對溫濕度敏感的核心危害

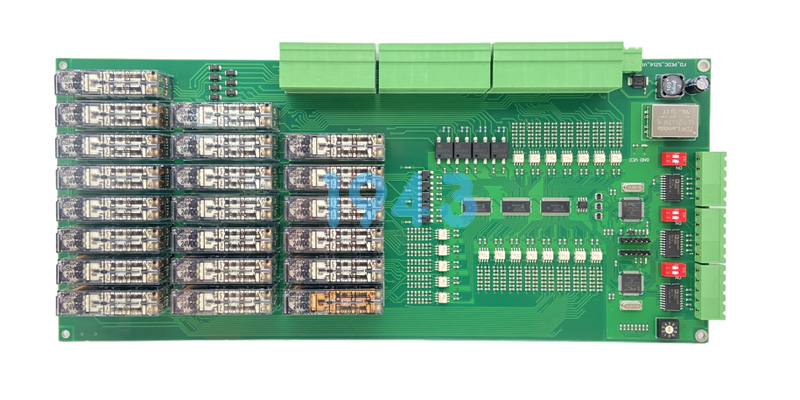

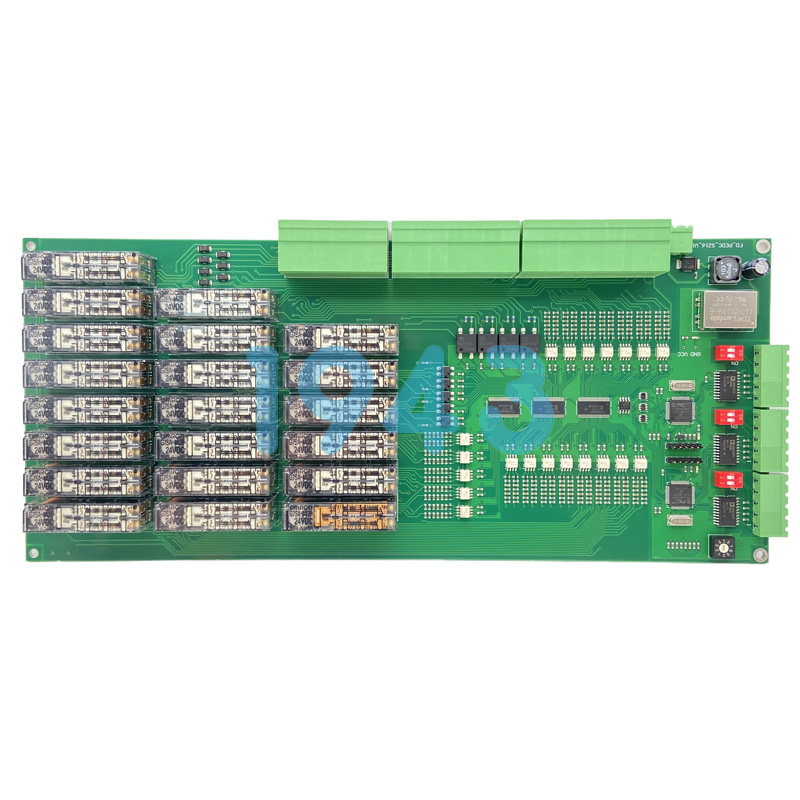

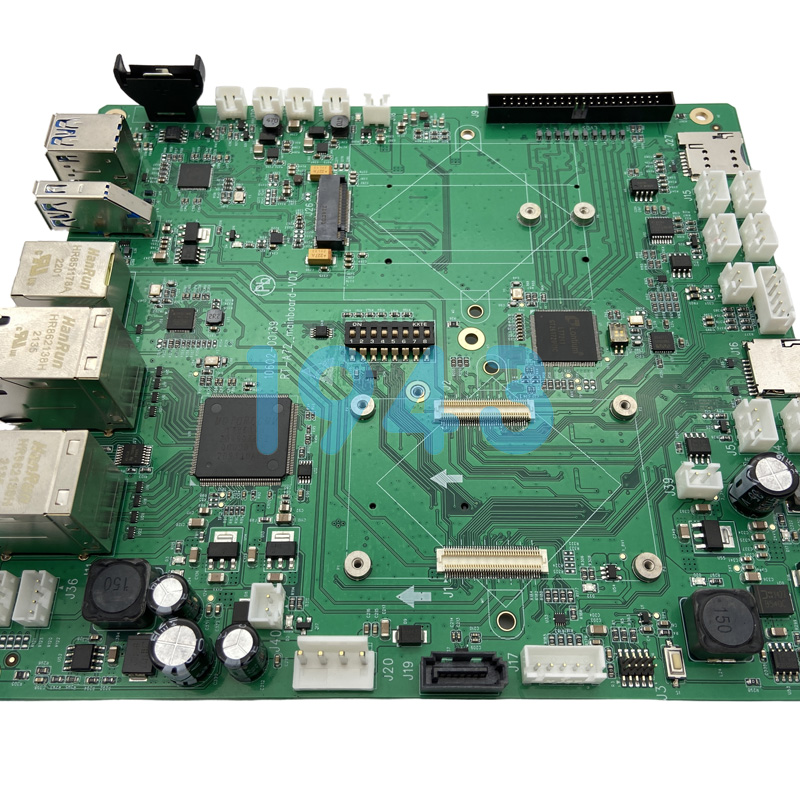

工業級PCBA的元器件(如芯片、電容、電阻)和PCB基材對環境溫濕度極為敏感,一旦管控不當,將引發一系列不可逆的品質問題:

1.溫度異常:破壞元件性能與焊接可靠性

溫度過高(超過25℃)會導致精密芯片熱膨脹變形,加速元件老化,甚至引發焊膏提前熔化,造成貼裝錯位、連錫缺陷;溫度過低(低于20℃)則會使PCB基材變脆,焊接時易出現焊點開裂、虛焊,同時降低焊膏的流動性,影響焊接潤濕效果,直接拉低生產良率。

2.濕度失衡:引發腐蝕與工藝故障

濕度過高(超過60%)會導致PCBA表面凝露,水汽滲入元件內部引發金屬引腳氧化、腐蝕,長期使用易出現接觸不良、短路故障;濕度過低(低于40%)則會使車間空氣干燥,產生大量靜電,同時導致焊膏吸潮不足,焊接時出現空洞、飛濺,影響焊點飽滿度。

3.靜電干擾:擊穿精密元件的“隱形殺手”

工業級PCBA包含大量ESD敏感元件(如MOS管、集成電路),靜電電壓僅幾十伏就可能擊穿元件內部芯片,造成元件直接報廢;即使未當場失效,靜電也會留下“隱性損傷”,導致PCBA在后續使用中出現性能漂移、壽命縮短,給終端設備帶來安全隱患。

4.粉塵污染:引發短路與接觸不良

空氣中的粉塵、纖維等雜質會附著在PCBA的焊盤、引腳或元件表面,焊接時易被包裹在焊點中,形成空洞、虛焊;同時粉塵可能導致元件引腳之間短路,或影響連接器的接觸可靠性,尤其對高密度、細間距的工業級PCBA,粉塵危害更為突出。

二、無塵防靜電車間:工業級PCBA生產的核心保障

無塵防靜電車間通過全方位環境管控,精準解決溫濕度、粉塵、靜電等問題,為工業級PCBA生產構建穩定、安全的作業環境,其核心作用體現在三方面:

1.溫濕度精準管控,穩定生產工藝

車間配備專業恒溫恒濕系統,將溫度嚴格控制在23±2℃、濕度控制在40%-60%的最佳區間,確保焊膏性能穩定、元件不易變形,焊接和貼裝工藝始終處于最優狀態,從源頭減少因環境波動導致的品質缺陷。

2.無塵環境防污染,提升產品可靠性

車間采用空氣凈化系統(如高效過濾器HEPA),將空氣中的粉塵顆粒控制在Class1000級以下,避免粉塵附著在PCBA表面。這不僅能降低焊接缺陷率,還能減少后續使用中的短路、接觸不良風險,保障工業級PCBA在復雜環境下的長期穩定運行。

3.全流程防靜電,守護精密元件

車間建立完善的防靜電體系:地面、工作臺鋪設防靜電墊,操作人員穿戴防靜電服、防靜電手環,設備配備接地裝置與靜電消除器,實時監測靜電電平并觸發報警。通過“源頭抑制+過程防護+實時監測”,全方位規避靜電對敏感元件的損傷。

三、1943科技:高標準無塵防靜電車間,筑牢PCBA品質根基

作為專業SMT貼片加工廠,1943科技深知環境管控對工業級PCBA品質的決定性作用,打造了符合行業高標準的無塵防靜電生產車間,為高品質PCBA生產提供堅實保障。

1.高規格車間配置

車間按Class1000無塵標準建設,配備高效空氣凈化系統、智能恒溫恒濕設備與全流程防靜電裝置,實時監控溫濕度、粉塵濃度、靜電電平,確保環境參數始終符合工業級PCBA生產要求。

2.標準化管控流程

建立嚴格的車間準入制度,操作人員需經過防靜電培訓并規范穿戴防護裝備;定期對車間設備進行校準維護,對環境參數進行記錄追溯,確保管控流程可查、可控,避免人為因素影響環境穩定性。

3.針對性工藝適配

針對工業級PCBA的高可靠性需求,結合車間環境特點優化貼裝、焊接工藝參數,搭配高精度設備與全程質量檢測,實現環境管控與工藝優化的雙重保障,確保每一塊PCBA的品質穩定達標。

工業級PCBA的品質的背后,是無塵防靜電車間的硬核支撐。1943科技以高標準的環境管控、專業的工藝技術,為工業級PCBA生產筑牢品質防線,助力客戶打造高可靠性的終端產品。如需定制工業級PCBA貼片解決方案,歡迎咨詢合作!

2024-04-26

2024-04-26