在醫療器械領域,PCBA作為設備核心控制單元,其穩定性、可靠性直接關系到醫療設備的精準運行與患者安全,因此行業對PCBA的缺陷率要求近乎苛刻——不僅需滿足IPC-A-610 Class 3級嚴苛標準,還需通過醫療行業專屬的合規性認證。此前,某專注于體外診斷設備研發的醫療器械企業,因原有PCBA加工方案存在微小焊點虛接、元件貼裝偏移等隱性缺陷,導致設備調試階段故障頻發,交付周期被迫延長。1943科技承接該項目后,通過針對性的工藝升級與全流程質控優化,最終實現該醫療器械PCBA項目的零缺陷交付,助力客戶縮短產品上市周期。

一、項目背景:醫療器械PCBA的特殊挑戰與客戶痛點

該醫療器械企業的項目核心是體外診斷設備的主控PCBA,其加工存在三大核心挑戰:

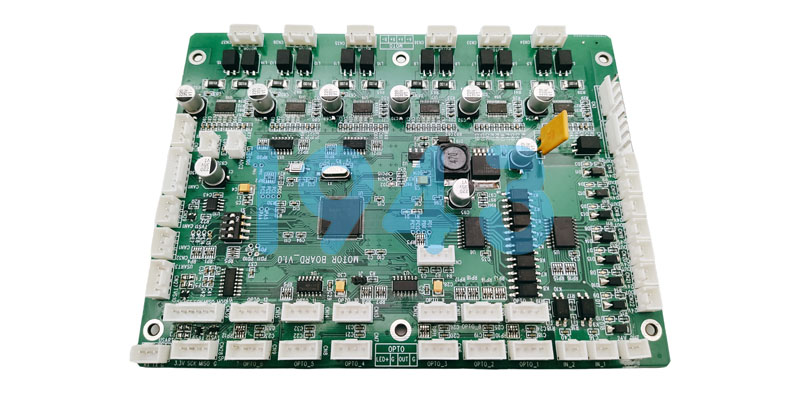

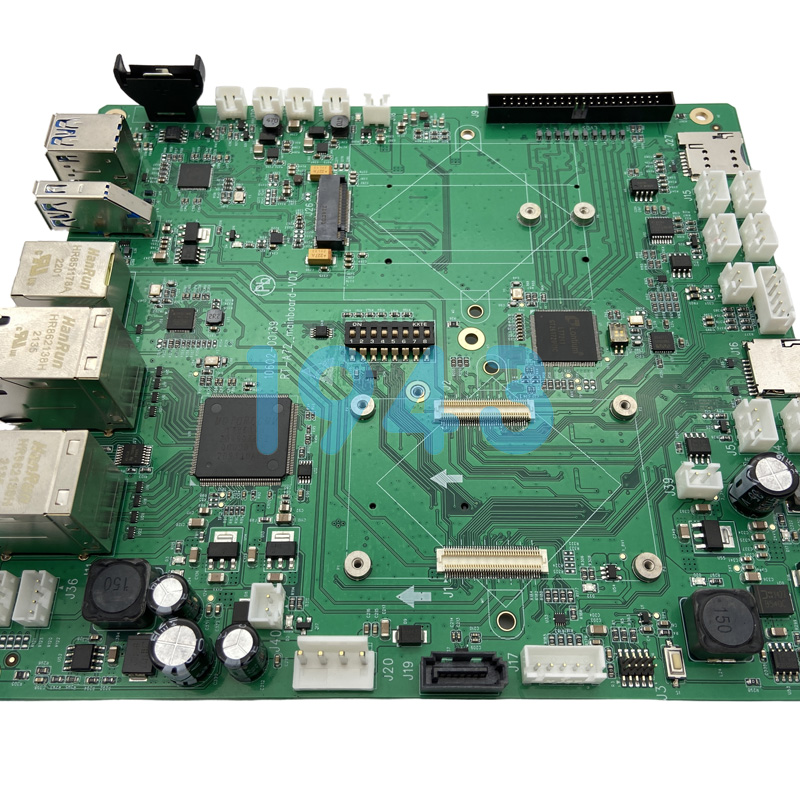

- 元件微型化與高密度需求:PCBA板載大量0201封裝芯片、BGA/QFP等精密元件,元件間距最小僅0.3mm,傳統貼裝工藝易出現元件偏移、橋連等問題;

- 可靠性要求極致:設備需在-10℃~50℃的寬溫環境下穩定運行5年以上,PCBA焊點需具備抗溫變、抗振動能力,避免因焊點老化導致設備故障;

- 合規性與追溯性嚴格:需完整記錄每顆元件的批次、焊接參數、檢測數據,滿足醫療行業ISO13485體系對“全生命周期追溯”的要求。

客戶此前合作的加工方案,因未針對醫療器械特性優化工藝,出現兩大痛點:一是SMT貼片后AOI檢測雖暫未發現明顯缺陷,但設備組裝后仍因BGA焊點虛接導致信號傳輸不穩定;二是元件追溯依賴人工記錄,數據易遺漏,無法滿足合規審計要求,導致項目一度停滯。

二、工藝升級三大核心:從“被動質檢”到“主動防錯”

針對項目痛點,1943科技組建專項技術團隊,從SMT工藝精調、全維度檢測體系搭建、合規化管控升級三大維度,實現PCBA加工全流程的“零缺陷”保障:

1.SMT工藝精調:針對醫療器械特性的參數優化

- 鋼網設計定制化:根據微型元件與BGA的焊接需求,采用激光切割+電拋光工藝制作鋼網,將BGA對應鋼網開孔精度控制在±0.01mm,同時縮小微型元件開孔的長寬比至1.2:1,避免焊錫量過多導致橋連,或焊錫量不足引發虛焊;

- 回流焊曲線精準匹配:通過爐溫測試儀采集BGA元件焊點的實際溫變數據,定制“三段式升溫+緩慢降溫”的回流焊曲線——預熱段升溫速率控制在1.5℃/s以內,避免元件受熱沖擊;峰值溫度精準穩定在235℃±2℃,確保焊錫充分熔融且不損傷元件;冷卻段降溫速率≤2℃/s,減少焊點內部應力,提升抗溫變能力;

- 貼裝設備精度校準:對貼片機的吸嘴、視覺定位系統進行專項校準,將貼裝精度提升至±0.03mm,同時啟用“雙視覺定位”模式(元件視覺+PCB板視覺雙重校驗),避免因PCB板微小形變導致的貼裝偏移。

2.全維度檢測體系:覆蓋“貼片-焊接-組裝”全流程

為杜絕隱性缺陷,1943科技構建“三層檢測+一次老化測試”的全維度質控體系:

- 第一層:SMT貼片后AOI高精度檢測:采用AOI檢測設備,通過多角度光源掃描,精準識別微型元件的缺件、偏移、極性反等問題,檢測覆蓋率達100%;

- 第二層:焊接后X-Ray檢測:針對BGA、QFP等“不可見焊點”,使用X-Ray檢測設備分析焊點內部空洞率,要求空洞面積≤5%,杜絕虛焊、冷焊等隱性缺陷;

- 第三層:組裝前ICT/FCT功能測試:在PCBA組裝成模塊前,先通過ICT測試檢測電路通斷、元件參數偏差,再模擬設備實際工作場景進行FCT功能測試,確保PCBA功能100%達標;

- 老化測試:模擬長期運行環境:將合格PCBA置于-10℃~50℃的高低溫箱中,連續運行72小時,實時監測關鍵參數穩定性,淘汰潛在的“早期失效”產品。

3.合規化管控升級:全流程數據追溯

為滿足醫療行業合規要求,1943科技通過MES系統與工藝環節深度結合,實現“元件-工藝-檢測”全數據追溯:

- 元件追溯:每批元件入庫時,通過條碼錄入MES系統,記錄元件型號、批次、供應商、生產日期,PCBA加工時掃碼關聯,實現“一顆元件對應一塊PCBA”的精準追溯;

- 工藝參數追溯:回流焊爐、貼片機等設備的運行參數(如溫度曲線、貼裝速度)自動同步至MES系統,每塊PCBA生成唯一“工藝檔案”,可隨時調取查看;

- 檢測數據追溯:AOI、X-Ray、ICT等檢測數據自動上傳至系統,形成PCBA的“檢測報告”,客戶可通過專屬賬號查看每塊板的檢測結果,滿足ISO13485審計需求。

三、升級成效:零缺陷交付+客戶價值提升

通過上述工藝升級,該醫療器械PCBA項目最終實現三大核心成效:

- 缺陷率降至0:項目首批500塊PCBA經全流程檢測與老化測試后,不良率為0,設備組裝后調試一次性通過,無任何因PCBA問題導致的故障;

- 交付周期縮短20%:工藝優化減少了因缺陷返工導致的時間浪費,同時合規數據提前同步客戶,避免審計延誤,整體交付周期從原計劃45天縮短至36天;

- 客戶合規成本降低:1943科技提供的全流程追溯數據,幫助客戶快速通過ISO13485體系審核,省去客戶自行整理數據的人力與時間成本。

該項目的零缺陷交付,不僅幫助客戶加速了體外診斷設備的上市進程,也成為1943科技在醫療器械PCBA領域工藝實力的典型驗證。

1943科技:醫療器械PCBA加工的可靠伙伴

針對醫療器械PCBA“高精密、高可靠、高合規”的核心需求,1943科技已建立專項加工體系——從定制化SMT工藝方案、全維度檢測管控,到符合ISO13485的追溯系統,全方位保障PCBA零缺陷交付。目前,我們已服務多家體外診斷、醫療監護設備企業,為其提供從樣品打樣到批量生產的一站式PCBA加工服務。

若您的醫療器械項目正面臨PCBA精度不足、缺陷率高、合規難等問題,歡迎聯系1943科技,我們將為您提供定制化解決方案,助力產品穩定上市!

2024-04-26

2024-04-26