在小批量PCBA加工領域,交期延誤幾乎是所有需求方的共同顧慮。不少客戶在選擇加工廠時,會優先詢問貼片速度能到多少,將交期保障與貼片設備的運行效率直接劃等號。但從業內實際運作經驗來看,決定小批量訂單能否按時交付的核心變量,是物料齊套率而非貼片速度。1943科技結合多年小批量PCBA服務經驗,為您分享交期保障的關鍵邏輯。

一、認知誤區:為什么貼片速度不是交期核心?

SMT貼片環節的效率提升早已不是行業難題。隨著自動化設備的普及,主流中速貼片機每小時可處理1-3萬點元件,高速線日均產能可達千萬焊點級別,設備利用率普遍能穩定在95%以上。對于小批量訂單而言,即使包含復雜封裝元件,實際貼片作業時間通常僅需幾小時到一天,遠不足以成為交期瓶頸。

真正導致交期失控的,往往是被忽視的隱性時間成本:某批100套的小批量訂單,貼片環節僅用8小時完成,但因缺少一枚特殊規格的電容,整個訂單停滯等待了12天——這種場景在行業內屢見不鮮。數據顯示,PCBA加工交期延誤中,約70%源于物料問題,僅10%左右與貼片效率直接相關。

更值得注意的是,盲目追求超速貼片反而可能引發質量風險。為壓縮貼片時間而簡化檢測流程,易導致錯貼、虛焊等問題,后續返工耗費的時間往往遠超貼片環節節省的幾分鐘,形成欲速則不達的惡性循環。

二、關鍵核心:物料齊套率如何決定交期命脈?

1.什么是物料齊套率?

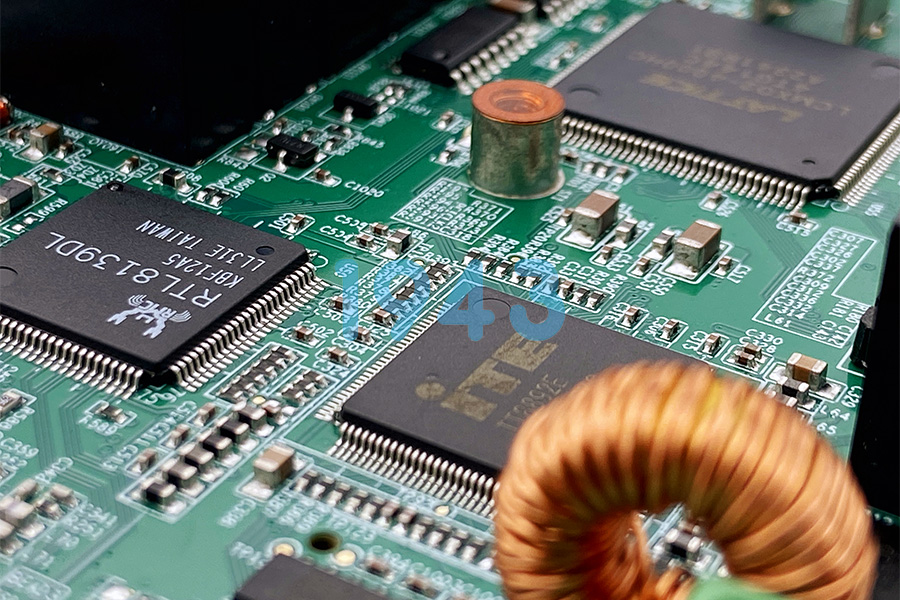

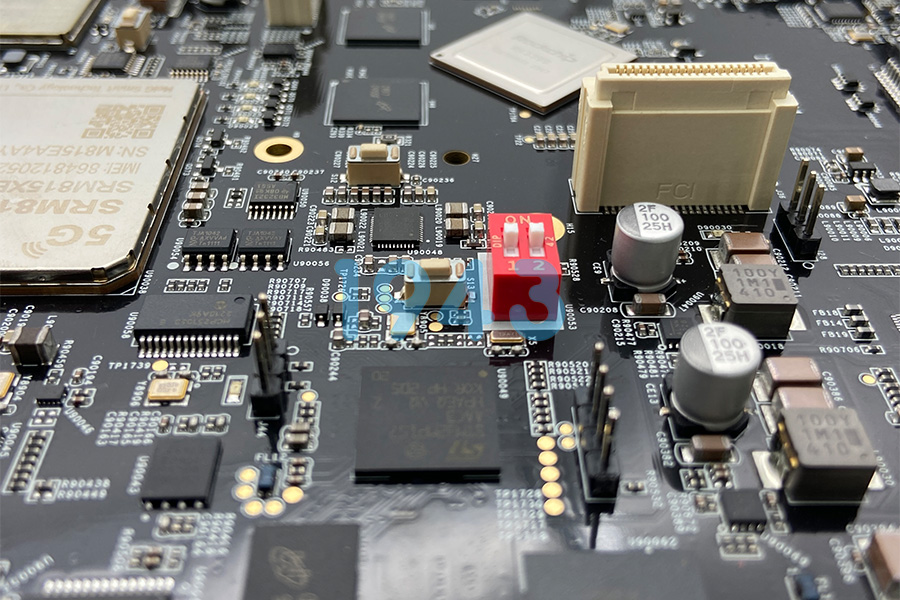

物料齊套率是衡量生產所需全部物料按時、按量、按規格到位的核心指標,計算公式為:齊套率=已齊套的訂單物料數量/總訂單物料數量×100%。對于PCBA加工而言,只有電阻、電容、芯片、連接器等所有元器件均符合要求并到位,生產才能正常啟動,任何一種物料缺失都會導致全線停滯。

2.小批量訂單齊套率的三大挑戰

小批量PCBA訂單的物料管理難度遠超批量生產,主要面臨三大痛點:

- BOM源頭風險:研發階段的BOM清單常存在參數不全、規格模糊或版本混亂問題,若未提前校驗,會直接導致采購偏差,出現缺料才發現型號錯誤的情況。

- 特殊物料采購難:小批量訂單常涉及定制元件或進口芯片,這類物料采購周期可長達4-8周,且供應商對小批量訂單的優先級較低,交期波動極大。

- 供應鏈協同弱:多品類物料來自不同供應商,物流時效、質量檢驗等環節各自獨立,任一環節延誤都會打破整體齊套節奏。

3.低齊套率的連鎖反應

物料齊套率每下降10%,生產周期可能延長30%以上。當物料部分到位時,加工廠要么停滯等待導致交期延誤,要么被迫邊生產邊等料,頻繁切換生產線導致效率下降,同時增加物料損耗風險。更嚴重的是,缺料狀態下的緊急采購往往伴隨成本上升,最終導致交期延誤+成本超支的雙重損失。

三、1943科技的齊套率管控方案:從源頭保障交期

作為深圳小批量PCBA領域的服務商,1943科技建立了以物料齊套率為核心的交期保障體系,實現常規訂單72小時交付、加急訂單48小時交付的穩定輸出。

1.源頭把控:BOM清單三重校驗

收到訂單后,技術團隊會在2小時內完成BOM清單的專業校驗:

- 第一重:系統自動匹配元件參數與封裝兼容性,排除規格沖突;

- 第二重:結合庫存數據標記稀缺物料,提供3套以上替代方案;

- 第三重:工程師人工復核特殊器件的采購周期,提前預警風險。通過系統+人工雙重審核,將BOM錯誤導致的缺料風險降至0.1%以下。

2.供應鏈保障:多維物料儲備與調度

- 分級采購機制:將物料分為常規料、關鍵料、特殊料,常規料建立安全庫存,關鍵料與5家以上供應商建立直供合作,特殊料提前啟動海外采購通道;

- 齊套分析系統:通過ERP與WMS系統聯動,實時追蹤每款物料的采購進度、檢驗狀態,自動生成齊套分析報告,實現一鍵可視;

- 應急響應方案:針對物料延期風險,提前鎖定備用物料資源,可在4小時內完成替代料測試與切換。

3.過程協同:全鏈路進度透明化

物料到位后,系統自動觸發生產排期,通過專屬客戶端口,可實時查看物料齊套狀態、生產進度及檢測結果。一旦出現物料異常,客服團隊將在1小時內同步解決方案,確保信息差不轉化為交期延誤。

四、結語:選對伙伴,讓交期更可控

小批量PCBA加工的交期保障,本質是供應鏈管理能力的比拼而非設備速度的競賽。當您還在糾結貼片速度時,成熟的加工廠早已通過物料齊套率管控,將交期精度控制在小時級。

1943科技以物料齊套率≥99.5%為核心目標,憑借7條SMT高速線、完善的供應鏈體系及全流程數字化管理,為研發孵化、小批量試產等場景提供穩定的交期保障。如果您正在為小批量PCBA的交期問題困擾,不妨跳出速度誤區,從物料管理視角重新評估合作方案。

2024-04-26

2024-04-26