小廠采購(gòu)PCBA人力短缺與物料損耗過(guò)高堪稱(chēng)兩大 “利潤(rùn)殺手”。一邊是要養(yǎng)活采購(gòu)、驗(yàn)料、倉(cāng)管團(tuán)隊(duì)的人力成本壓力,一邊是物料錯(cuò)配、拋料、呆滯帶來(lái)的隱性損耗,不少客戶(hù)陷入 “忙里出錯(cuò)、越忙越虧” 的困境。其實(shí),選對(duì)PCBA包工包料模式,配合科學(xué)技巧,就能實(shí)現(xiàn)人力成本與物料損耗的雙重優(yōu)化。

一、客戶(hù)為什么更適合 PCBA 包工包料?

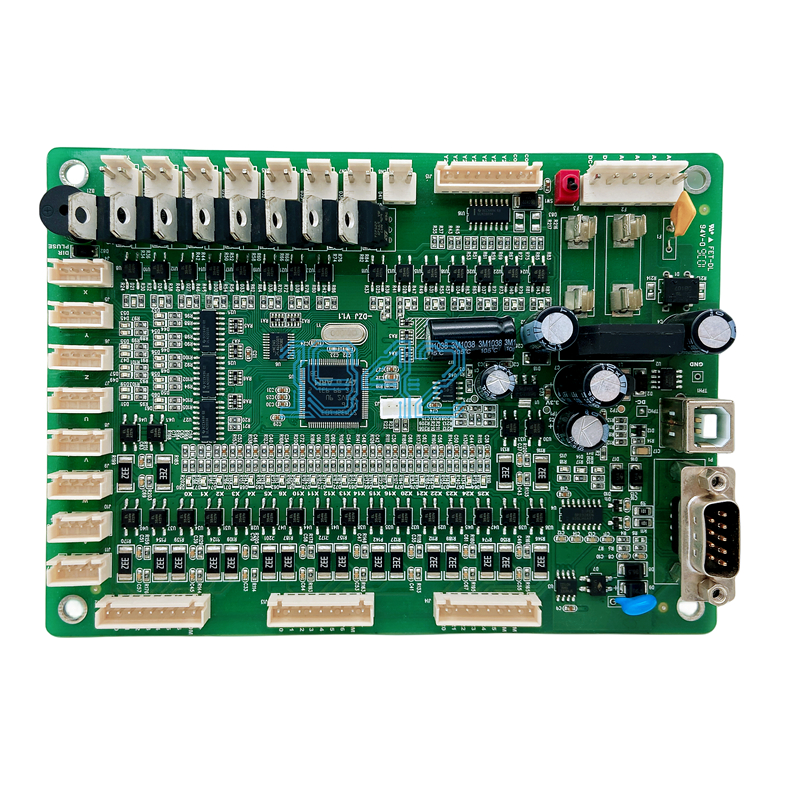

PCBA 生產(chǎn)的物料環(huán)節(jié)涉及上百種元器件,從電阻電容等標(biāo)準(zhǔn)件到核心芯片,采購(gòu)鏈條復(fù)雜且專(zhuān)業(yè)度高。對(duì)客戶(hù)來(lái)說(shuō),自建完整采購(gòu)體系的成本遠(yuǎn)超收益,而PCBA包工包料模式恰好切中痛點(diǎn):

從人力成本來(lái)看,客戶(hù)若采用自購(gòu)物料模式,需配置至少 2-3 名專(zhuān)職人員:采購(gòu)負(fù)責(zé)找渠道、比價(jià)、跟進(jìn)交期,IQC 專(zhuān)員負(fù)責(zé)來(lái)料檢驗(yàn),倉(cāng)管負(fù)責(zé)物料存儲(chǔ)與盤(pán)點(diǎn)。這還未算上應(yīng)對(duì)缺料、換料時(shí)的臨時(shí)人力投入。而包工包料將供應(yīng)鏈環(huán)節(jié)全部托管,相當(dāng)于用固定服務(wù)費(fèi)替代了全職人力成本,且無(wú)需承擔(dān)人員培訓(xùn)、流動(dòng)帶來(lái)的隱性成本。

從供應(yīng)鏈效率來(lái)看,客戶(hù)單次采購(gòu)量小,難以獲得供應(yīng)商議價(jià)優(yōu)勢(shì),還常面臨冷門(mén)物料斷供風(fēng)險(xiǎn)。專(zhuān)業(yè)PCBA加工廠憑借千萬(wàn)級(jí)年采購(gòu)量,能整合優(yōu)質(zhì)供應(yīng)鏈資源,不僅拿到更優(yōu)采購(gòu)價(jià),還能通過(guò)常備庫(kù)存快速響應(yīng)小批量訂單,避免因等料延誤生產(chǎn)。

二、包工包料省采購(gòu)人力的 3 大核心邏輯

1. 省去供應(yīng)商管理的 “隱性工作量”

元器件采購(gòu)絕非簡(jiǎn)單 “下單付款”,從資質(zhì)審核、樣品測(cè)試到賬期談判,每個(gè)供應(yīng)商的開(kāi)發(fā)周期長(zhǎng)達(dá) 1-3 個(gè)月。客戶(hù)采購(gòu)?fù)獙?duì)接數(shù)十家供應(yīng)商,僅日常溝通、訂單跟進(jìn)就占據(jù) 80% 工作時(shí)間。采用包工包料后,PCBA加工廠的成熟供應(yīng)鏈直接覆蓋這些環(huán)節(jié),其積累的供應(yīng)商資源經(jīng)過(guò)多年驗(yàn)證,能避免客戶(hù)踩 “假貨、次品料” 的坑。

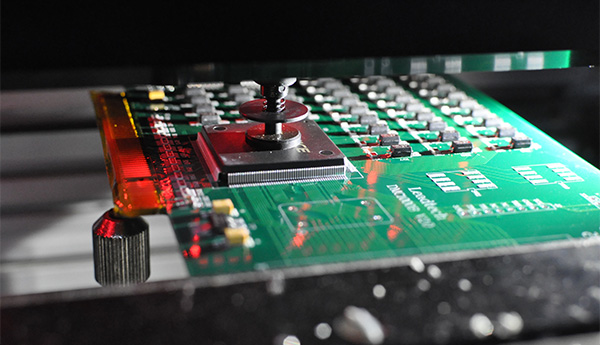

2. 剝離專(zhuān)業(yè)驗(yàn)料的人力投入

來(lái)料檢驗(yàn)是控制物料質(zhì)量的關(guān)鍵,但需配備顯微鏡、萬(wàn)用表等專(zhuān)業(yè)設(shè)備,以及熟悉 AQL 抽樣標(biāo)準(zhǔn)的 IQC 人員。0402、0201 等微型元器件的外觀檢測(cè),更需要豐富經(jīng)驗(yàn)才能識(shí)別引腳氧化、封裝瑕疵等問(wèn)題。PCBA加工廠通過(guò) SPI 錫膏檢測(cè)、AOI 光學(xué)檢測(cè)等自動(dòng)化設(shè)備,實(shí)現(xiàn)來(lái)料全檢,客戶(hù)無(wú)需再組建驗(yàn)料團(tuán)隊(duì)。

3. 規(guī)避物料管理的繁瑣流程

物料存儲(chǔ)需恒溫恒濕庫(kù)房、防靜電周轉(zhuǎn)箱等硬件,領(lǐng)用、退料需精準(zhǔn)登記,缺料補(bǔ)料要快速響應(yīng)。這些流程對(duì)客戶(hù)來(lái)說(shuō)堪稱(chēng) “人力黑洞”—— 一名倉(cāng)管往往要兼顧盤(pán)點(diǎn)、配單、追溯等多職能,仍難免出現(xiàn)發(fā)錯(cuò)料、庫(kù)存積壓?jiǎn)栴}。包工包料模式下,PCBA加工廠通過(guò) MES 系統(tǒng)實(shí)現(xiàn)物料全程溯源,客戶(hù)只需對(duì)接最終生產(chǎn)進(jìn)度,徹底解放物料管理人力。

三、包工包料模式下的 4 大降損耗技巧

物料損耗并非不可控,行業(yè)數(shù)據(jù)顯示,規(guī)范管理可將損耗率從 5% 以上降至 1.5% 以下。客戶(hù)借助包工包料模式,配合以下技巧能實(shí)現(xiàn)損耗最小化:

1. 選對(duì)PCBA加工廠:看供應(yīng)鏈整合能力

優(yōu)先選擇具備 “BOM 優(yōu)化 + 物料溯源” 能力的PCBA加工廠。專(zhuān)業(yè)PCBA加工廠會(huì)先對(duì)客戶(hù)提供的 BOM 清單進(jìn)行標(biāo)準(zhǔn)化梳理,識(shí)別替代料、淘汰料,從源頭減少錯(cuò)料損耗;同時(shí)建立元器件溯源體系,通過(guò)原廠標(biāo)簽、代理出貨單、批次條碼等多重驗(yàn)證,避免因假貨、劣料導(dǎo)致的批量報(bào)廢。

2. 明確損耗標(biāo)準(zhǔn):簽訂權(quán)責(zé)清晰的協(xié)議

開(kāi)工前需與PCBA加工廠明確損耗范圍:普通阻容件損耗率可約定在 1-2%,芯片、BGA 等貴重器件控制在 0.5% 以?xún)?nèi)。協(xié)議中要注明異常損耗的判定標(biāo)準(zhǔn) —— 如因貼裝失誤、設(shè)備故障導(dǎo)致的損耗,由PCBA加工廠承擔(dān)補(bǔ)貨責(zé)任;因設(shè)計(jì)變更、BOM 錯(cuò)誤導(dǎo)致的損耗,明確處理流程。清晰的權(quán)責(zé)劃分能倒逼PCBA加工廠加強(qiáng)損耗管控。

3. 精準(zhǔn)核算需求:避免呆滯料損耗

客戶(hù)常因 “怕缺料” 多采物料,導(dǎo)致閑置呆滯。正確做法是:根據(jù)生產(chǎn)計(jì)劃提供精準(zhǔn)的需求數(shù)量,由PCBA加工廠利用歷史數(shù)據(jù)核算安全庫(kù)存。對(duì)研發(fā)打樣、小批量試產(chǎn)訂單,可要求PCBA加工廠采用 “散料配單” 模式,無(wú)需按原廠最小包裝采購(gòu),從根本上減少呆滯料產(chǎn)生。

4. 對(duì)接一站式服務(wù):減少流轉(zhuǎn)損耗

物料在運(yùn)輸、中轉(zhuǎn)環(huán)節(jié)的損耗常被忽視 —— 自購(gòu)物料需經(jīng)歷 “供應(yīng)商→客戶(hù)庫(kù)房→PCBA加工廠” 兩次流轉(zhuǎn),易出現(xiàn)運(yùn)輸震動(dòng)、靜電損壞等問(wèn)題。選擇 “PCB 制板 + SMT 貼裝 + 測(cè)試” 一站式服務(wù)的PCBA加工廠,物料可直接從庫(kù)房上線(xiàn)生產(chǎn),省去中間流轉(zhuǎn)環(huán)節(jié),損耗率能再降 0.3-0.5%。

四、破除誤區(qū):包工包料≠成本更高

不少客戶(hù)擔(dān)心 “包工包料會(huì)被加價(jià)”,實(shí)則恰恰相反:PCBA加工廠憑借批量采購(gòu)優(yōu)勢(shì),元器件采購(gòu)價(jià)通常比客戶(hù)低 10-15%,加上損耗率降低帶來(lái)的成本節(jié)約,整體支出反而更少。以月產(chǎn) 5000 套 PCBA 的客戶(hù)為例,采用包工包料后,每年可節(jié)省采購(gòu)人力成本 10-15 萬(wàn)元,物料損耗成本減少 5-8 萬(wàn)元,綜合收益顯著提升。

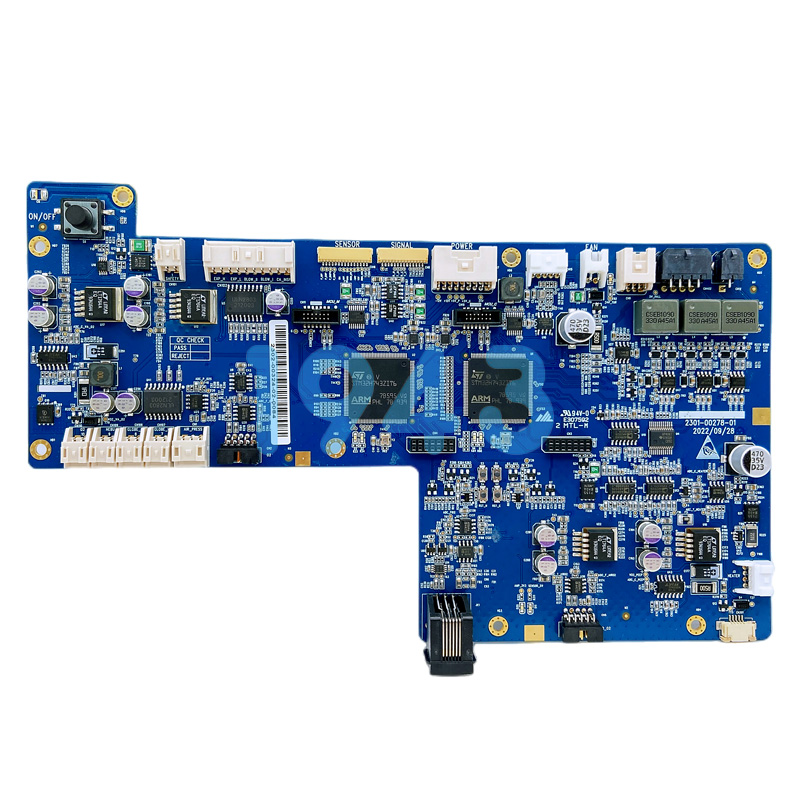

對(duì)客戶(hù)而言,精力應(yīng)聚焦于核心的研發(fā)、銷(xiāo)售與市場(chǎng)拓展,而非被采購(gòu)、物料等瑣事消耗。1943 科技在深圳SMT貼片加工多年,整合 50 萬(wàn) + 現(xiàn)貨元器件資源,通過(guò) BOM 智能優(yōu)化系統(tǒng)、全流程自動(dòng)化檢測(cè)設(shè)備,為客戶(hù)提供 “省人力、降損耗”的PCBA包工包料服務(wù)。從物料配單到成品交付,全程可視化管控,讓客戶(hù)擺脫供應(yīng)鏈困擾,專(zhuān)注提升核心競(jìng)爭(zhēng)力。

如果您正在為采購(gòu)人力短缺、物料損耗過(guò)高而發(fā)愁,歡迎聯(lián)系 1943 科技,獲取專(zhuān)屬 PCBA 包工包料解決方案。

2024-04-26

2024-04-26