??一、小批量PCBA加工的四大核心痛點??

-

??快速換線效率低,停機成本高?? 小批量生產需頻繁切換產品型號,傳統產線調整耗時長達數小時,導致設備利用率不足40%。頻繁換線不僅影響交付周期,還增加物料損耗風險。 -

??物料管理復雜,采購與追溯難?? 小批量訂單涉及數百種元器件,供應商分散、最小起訂量(MOQ)限制及批次追溯困難,易導致缺料、錯料問題,影響生產連續性。 -

??成本控制壓力大,規模效應缺失?? 無法攤薄固定成本(如設備折舊、編程調試),單件成本較量產高出30%-50%,中小企業利潤空間被嚴重壓縮。 -

??質量一致性難保障,測試與追溯體系薄弱?? 多品種混線生產易混淆工藝參數,傳統人工檢測難以覆蓋微小缺陷,批次間質量波動風險顯著增加。

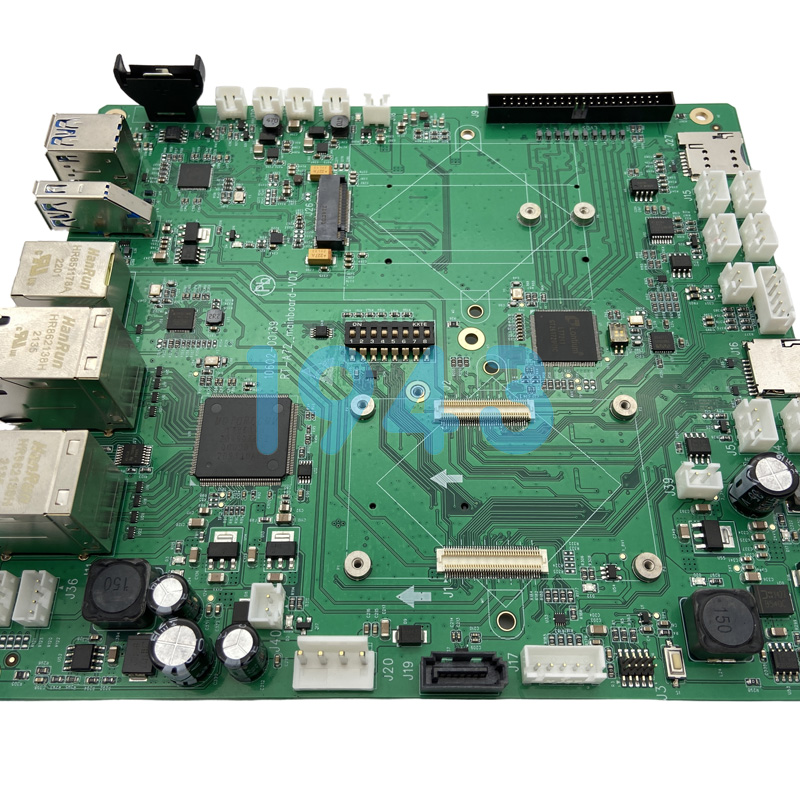

??二、1943科技代工代料解決方案:從痛點到突破??

??1. 柔性化產線設計,實現“分鐘級”快速換線??

-

??智能設備配置??:采用高精度貼片機(支持0201、BGA等微小元件)與模塊化工裝夾具,編程時間縮短60%,換線效率提升至30分鐘內。 -

??雙軌生產模式??:獨立設置快反線與常規線,小批量訂單優先匹配快反產線,確保緊急訂單48小時內交付。

??2. 全鏈路物料管理,破解供應鏈瓶頸??

-

??智能倉儲系統??:建立常用物料安全庫存,結合AI算法預測需求,實現95%物料24小時到貨。 -

??供應鏈協同平臺??:對接原廠與授權代理商,提供替代料方案與缺料預警,規避停產風險。 -

??全程追溯體系??:每顆元器件掃碼入庫,生產批次與物料批次雙向綁定,質量問題可100%溯源。

??3. 精益化成本管控,降低小批量加工門檻??

-

??工藝優化降本??:通過拼板設計、設備復用減少換線損耗,單板加工成本降低20%。 -

??NRE費用分攤??:針對高頻訂單,提供工程費用(NRE)階梯式分擔方案,首單成本直降15%。

??4. 全自動化檢測,確保質量零缺陷??

-

??AI視覺檢測系統??:AOI+X-Ray雙軌檢測,焊點缺陷識別準確率達99.8%,漏檢率低于0.1%。 -

??多級測試驗證??:ICT在線測試+功能測試+環境老化測試,確保產品100%符合行業標準。

??三、為什么選擇1943科技???

-

??技術領先??:投資超億元建設智能化產線,設備兼容性覆蓋99%主流工藝需求。 -

??服務閉環??:從BOM優化、物料代購到測試交付,提供端到端服務,客戶僅需專注產品設計。 -

??數據驅動??:MES系統實時監控生產進度,關鍵節點自動推送,交付準時率超98%。

2024-04-26

2024-04-26