細(xì)間距QFN(Quad Flat No-Leaded)器件因體積小、散熱性能好等優(yōu)勢(shì),被廣泛應(yīng)用于醫(yī)療電子、工業(yè)控制和汽車電子等領(lǐng)域。然而,其細(xì)間距的特點(diǎn)也給SMT貼片加工帶來了諸多挑戰(zhàn),如焊接橋連、空洞率超標(biāo)和爬錫高度不足等問題。1943科技將分享細(xì)間距QFN器件焊接的主要難點(diǎn),并提供切實(shí)可行的解決方案,助力企業(yè)提升焊接良率和生產(chǎn)效率。

一、細(xì)間距QFN器件焊接的主要挑戰(zhàn)

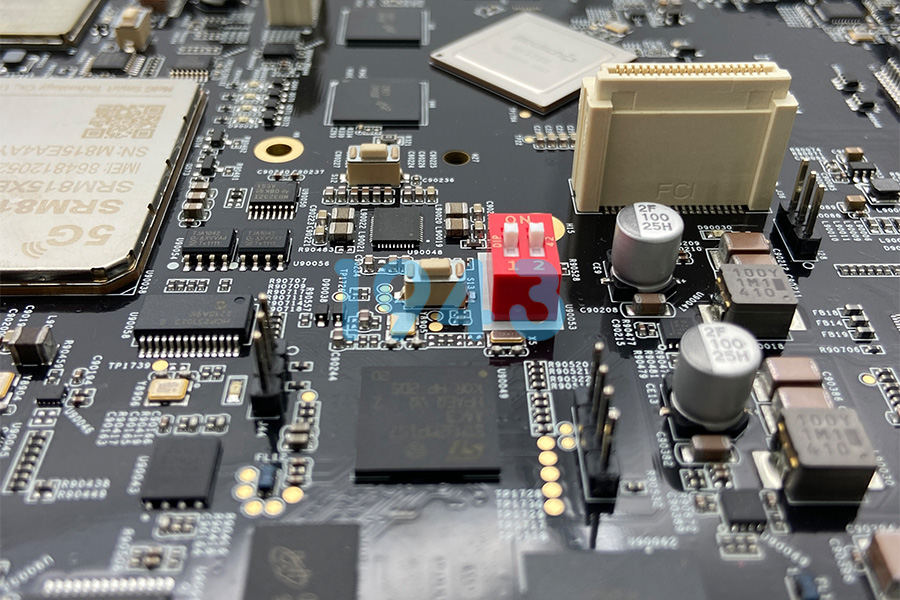

-

橋連問題

細(xì)間距QFN器件的引腳間距通常在0.3mm至0.5mm之間,焊膏量控制不當(dāng)或貼裝精度不足時(shí),易導(dǎo)致相鄰引腳橋連。橋連不僅會(huì)影響電氣性能,還可能導(dǎo)致整個(gè)PCB板的報(bào)廢。 -

散熱焊盤空洞率

QFN器件底部通常設(shè)計(jì)有大面積散熱焊盤,但焊接時(shí)焊膏中的溶劑難以完全揮發(fā),容易形成空洞。空洞率過高會(huì)影響器件的散熱性能和可靠性,需嚴(yán)格控制在IPC標(biāo)準(zhǔn)范圍內(nèi)。 -

爬錫高度不足

對(duì)于側(cè)面引腳焊接,爬錫高度不足可能導(dǎo)致焊點(diǎn)強(qiáng)度下降。特別是在引腳內(nèi)縮封裝形式中,這一問題更為突出。 -

回流焊參數(shù)匹配難

QFN器件與PCB的熱容量差異較大,回流焊溫度曲線的預(yù)熱速率、峰值溫度和冷卻速率若設(shè)置不當(dāng),易引發(fā)虛焊或焊點(diǎn)氧化問題。

二、解決方案與工藝優(yōu)化策略

-

PCB焊盤設(shè)計(jì)優(yōu)化

-

信號(hào)焊盤寬度應(yīng)與QFN封裝引腳焊端尺寸匹配,焊盤間距需大于0.15mm,以減少橋連風(fēng)險(xiǎn)。

-

散熱焊盤設(shè)計(jì)需向外延伸0.05mm至0.15mm,并與周邊信號(hào)焊盤保持合理間隙,避免焊點(diǎn)橋連。

-

-

鋼網(wǎng)設(shè)計(jì)改進(jìn)

-

選用厚度為0.12mm的不銹鋼鋼網(wǎng),開孔形狀設(shè)計(jì)為梯形或圓角矩形,以提高焊膏釋放效果。

-

針對(duì)散熱焊盤,采用十字分割開孔策略,有效減少空洞率。

-

-

焊膏印刷與貼裝精度控制

-

焊膏印刷時(shí),刮刀壓力需均勻,印刷速度在細(xì)間距區(qū)域應(yīng)降至15mm/s,以確保焊膏量精準(zhǔn)。

-

貼片機(jī)吸嘴需根據(jù)元件尺寸智能匹配,貼裝壓力控制在3.0N至4.0N范圍內(nèi),防止器件偏移或焊點(diǎn)虛焊。

-

-

回流焊工藝優(yōu)化

-

采用氮?dú)獗Wo(hù)回流焊,氧含量控制在500-1000ppm,減少焊點(diǎn)氧化。

-

調(diào)整回流焊溫度曲線:預(yù)熱區(qū)升溫速率為1.5-2℃/s,峰值溫度設(shè)置為245℃±5℃,冷卻速率為4℃/s。

-

-

質(zhì)量檢測(cè)與過程控制

-

部署3D SPI檢測(cè)設(shè)備,實(shí)時(shí)監(jiān)控焊膏厚度,公差控制在±15μm以內(nèi)。

-

在回流焊后采用高精度X-Ray檢測(cè)設(shè)備,檢查內(nèi)部空洞和隱性缺陷。

-

三、總結(jié)

細(xì)間距QFN器件焊接是SMT貼片加工中的關(guān)鍵環(huán)節(jié),其焊接質(zhì)量直接影響產(chǎn)品可靠性和生產(chǎn)效率。通過優(yōu)化PCB焊盤設(shè)計(jì)、改進(jìn)鋼網(wǎng)工藝、嚴(yán)格控制焊膏印刷與貼裝精度、調(diào)整回流焊參數(shù)以及引入先進(jìn)的檢測(cè)設(shè)備,企業(yè)可以有效攻克焊接難題,顯著提升焊接良率和生產(chǎn)效率。1943科技憑借多年高密度封裝焊接經(jīng)驗(yàn),致力于為客戶提供全流程技術(shù)支持,助力其在電子制造領(lǐng)域?qū)崿F(xiàn)更高品質(zhì)與效率的突破。

2024-04-26

2024-04-26