從產品打樣到批量量產的過渡是決定項目成敗的關鍵環節。許多企業因準備不足導致量產延期、良率波動或成本失控。作為深圳SMT貼片加工領域的高新技術企業,1943科技通過系統性準備策略,幫助客戶實現打樣到量產的零斷層銜接。以下從技術、流程、供應鏈三大維度,分享SMT加工廠實現無縫銜接的核心準備要點。

一、技術準備:從驗證到固化的工藝閉環

1. DFM可制造性分析前置

在打樣階段即啟動深度DFM(Design for Manufacturing)分析,通過以下步驟規避量產風險:

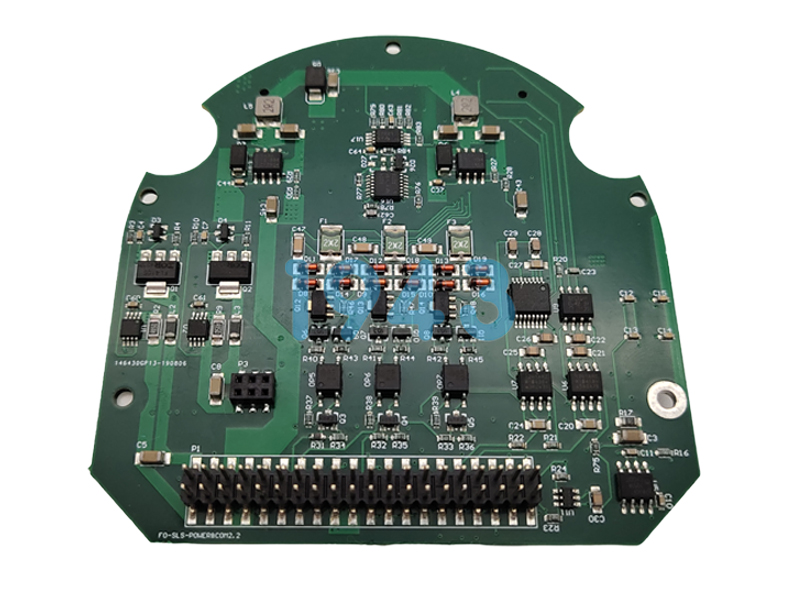

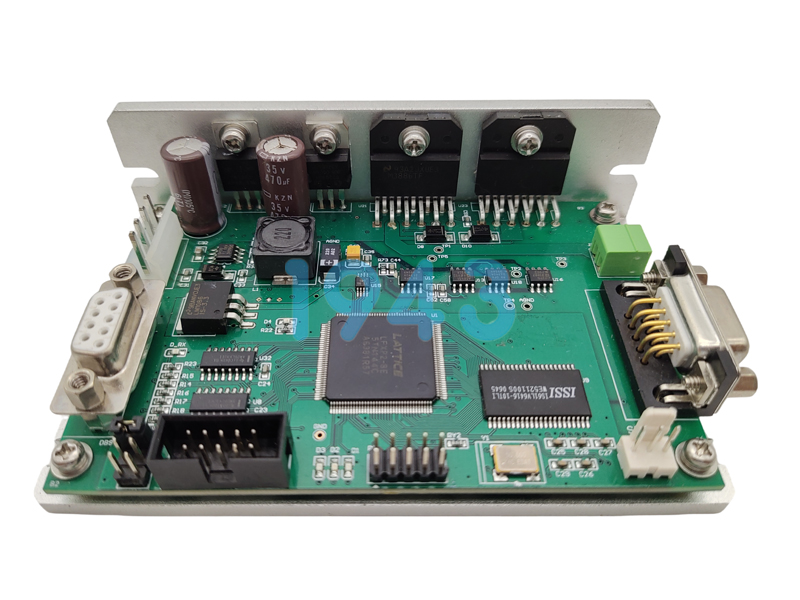

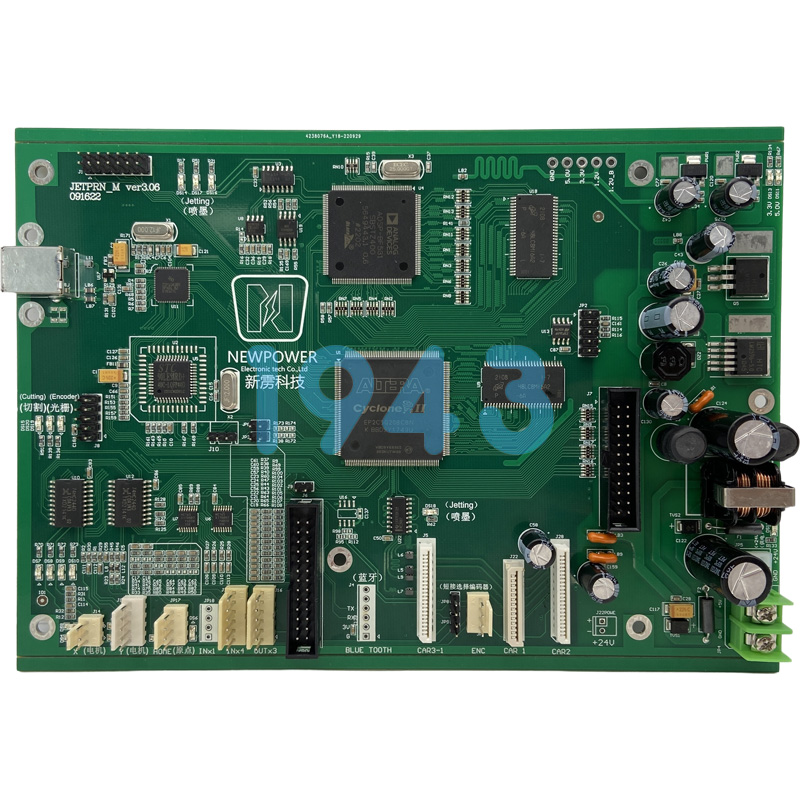

- 元件封裝驗證:檢查0201超小元件、BGA/QFN等高密度封裝的貼裝可行性

- 焊盤設計優化:針對QFP器件調整鋼網開孔尺寸,解決連錫問題

- 熱設計模擬:通過熱仿真軟件驗證大功率器件的散熱布局

- 組裝兼容性測試:確認PCBA與外殼、連接器的裝配間隙

2. 工藝參數庫建設

建立覆蓋全品類的工藝參數數據庫,包含:

- 回流焊溫度曲線:針對無鉛/有鉛焊料設定不同升溫速率

- 貼片機壓力控制:根據元件厚度動態調整吸嘴壓力

- 印刷參數矩陣:記錄不同鋼網厚度、刮刀速度下的錫膏轉移率

二、流程準備:標準化與柔性化的平衡

1. 三級試產驗證體系

構建階梯式驗證流程,確保每個環節達標:

- 工程試制:驗證程序、治具、物料匹配性

- 小批量試產:測試產線節拍、設備OEE

- 預量產:模擬量產環境驗證供應鏈韌性

2. 數字化產線切換系統

部署MES+SCADA聯動系統,實現:

- 智能排產:根據訂單優先級自動調整產線配置

- 參數一鍵下發:通過NFC標簽快速調用工藝文件

- 實時質量看板:監控SPI/AOI/X-RAY檢測數據

三、供應鏈準備:彈性與韌性的雙重保障

1. 物料BOM三級管理

建立物料分級管控機制:

- A類物料(芯片/IC):與原廠簽訂VMI協議,保持30天安全庫存

- B類物料(被動元件):通過代理商網絡實現48小時緊急補貨

- C類物料(輔料):建立區域化倉儲中心,縮短物流周期

風險防控:芯片短缺期間,通過替代料方案保障客戶量產不受影響。

2. 供應商協同平臺

搭建數字化供應鏈平臺,實現:

- 需求預測共享:提前6個月向供應商發布產能規劃

- 質量數據互通:實時同步來料檢驗報告

- 異常預警機制:當供應商庫存低于安全閾值時自動觸發補貨

協同效應:平臺使物料齊套率從89%提升至98%,缺料停線次數下降76%。

四、質量準備:從單點檢測到全鏈路管控

1. 零缺陷質量工程

實施三防兩控質量策略:

- 防錯設計:在鋼網開孔、治具定位等環節設置防呆結構

- 過程控制:通過SPI檢測焊膏印刷厚度(CPK≥1.67)

- 終檢強化:采用5G+AI視覺檢測系統,識別0.02mm²的微小缺陷

2. 可追溯性管理系統

構建全生命周期追溯體系:

- 單板綁定:為每塊PCBA賦予唯一ID碼

- 過程留痕:記錄貼片機坐標、回流焊溫度等200+參數

- 質量溯源:通過掃描二維碼可查詢生產批次、操作人員等信息

結語:無縫銜接背后的系統能力

實現打樣到量產的無縫銜接,本質是構建技術驗證-流程標準化-供應鏈彈性-質量可控的四維能力體系。選擇1943科技,您獲得的不僅是SMT貼片加工服務,更是一個具備深度技術協同能力的制造伙伴。讓我們共同打造從概念到量產的高效通道,助力您的產品搶占市場先機。

2024-04-26

2024-04-26