許多企業在實際SMT貼片加工過程中頻頻遭遇“貼片精度不夠”“BGA虛焊”“元件偏移”等問題,嚴重影響產品良率與上市進度。究其根源,往往并非設計問題,而是制造端的設備能力與工藝控制未能匹配高密度板的真實需求。

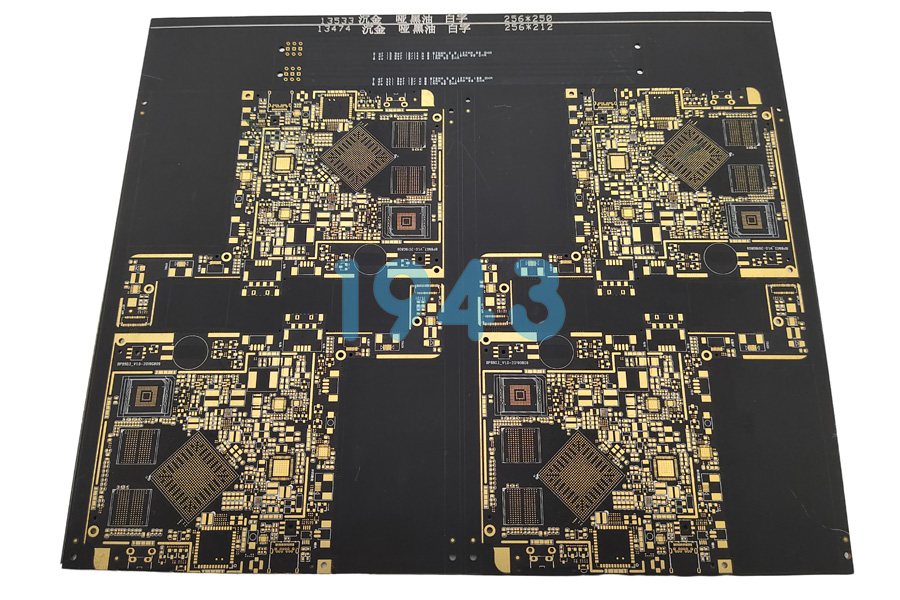

作為深圳SMT貼片加工十多年的專業服務商,1943科技深知:高密度板≠普通板的簡單縮小,它對設備、工藝、檢測與人員協同提出了系統性挑戰。1943科技將從行業痛點出發,分享高密度板對SMT制造的真實要求,幫助客戶科學評估合作廠商能力,規避量產風險。

一、高密度板的“高精度”到底有多高?

高密度互連(HDI)板、高頻高速板或集成大量微型元件的PCB,通常具備以下特征:

- 元件封裝極小:如0201(0.6mm×0.3mm)等;

- BGA/CSP封裝焊球間距≤0.4mm,甚至低至0.3mm;

- 焊盤間距微小,錫膏印刷窗口極窄;

- 多層盲埋孔結構,對熱應力控制要求嚴苛。

在此背景下,±0.05mm的貼裝誤差就可能導致橋接、立碑、空焊等缺陷。因此,真正滿足高密度板需求的貼片精度,必須穩定控制在±0.03mm以內,且具備動態補償與實時校正能力。

二、設備能力:不是“有貼片機”就行,而是“夠不夠快、準、穩”

許多SMT加工廠雖宣稱支持高密度板,但設備老舊、校準滯后、換線效率低,難以應對復雜工藝。高密度板對SMT設備的核心要求包括:

- 高精度視覺系統:具備亞像素級識別能力,可精準對位微型元件與微間距焊盤;

- 閉環反饋控制:貼裝頭具備實時位置反饋與動態糾偏功能,避免累積誤差;

- 高速穩定運行:在保證精度的前提下,仍能維持高UPH(每小時貼裝數),避免為精度犧牲效率;

- 兼容性廣:支持從50×50mm到460×500mm的PCB尺寸,靈活應對不同產品形態。

1943科技全線配備高速全自動貼片設備,貼裝重復精度達±0.03mm,可穩定處理0201元件及0.3mm間距BGA,確保高密度板一次貼裝成功率。

三、工藝控制:精度只是起點,全流程協同才是關鍵

貼片精度只是高密度板成功制造的第一環。若錫膏印刷不均、回流曲線不合理、檢測覆蓋不全,前期的精準貼裝也可能功虧一簣。因此,必須構建“印刷–貼裝–焊接–檢測”全鏈路閉環控制體系:

- 錫膏印刷:采用全自動印刷機+SPI 3D檢測,確保錫膏厚度、體積、位置一致性,CPK≥1.33;

- 回流焊接:12溫區精密控溫,針對無鉛錫膏(如SAC305)優化曲線,減少熱應力導致的元件偏移或焊點空洞;

- 多重檢測:AOI覆蓋元件極性、偏移、錯漏;X-Ray穿透檢測BGA/CSP隱藏焊點;首件確認+過程巡檢雙重保障;

- 工藝數據庫:積累數千種元件封裝的貼裝參數與回流曲線,實現快速調用與智能優化。

四、為什么小批量高密度板更需要專業SMT加工廠?

不少客戶誤以為“只有大批量才值得用高端設備”,實則相反——小批量高密度板對工藝穩定性與工程響應速度的要求更高。原因在于:

- 打樣階段無歷史數據支撐,需工程團隊快速驗證DFM可行性;

- 小批量訂單換線頻繁,若設備換型效率低,極易引入人為誤差;

- 缺乏全流程檢測,缺陷難以追溯,返工成本遠高于量產。

1943科技專注中小批量高混合訂單,支持5片起做,打樣最快24-72小時交付,并提供免費DFM分析、BOM配單、余料管理等一站式服務,真正實現“小批量不慢、高密度不難”。

五、結語:選對SMT合作伙伴,讓高密度板不再“高風險”

貼片精度不足,從來不是單一設備問題,而是制造體系能力的綜合體現。面對高密度板日益普及的趨勢,企業應優先選擇具備高精度設備、全流程品控、柔性產線與專業工程支持的SMT加工廠,而非僅看價格或產能。

1943科技始終以“技術驅動制造,服務創造價值”為核心,持續投入智能化設備與工藝創新,致力于為智能硬件、醫療電子、工業控制等領域客戶提供高可靠、高效率、高性價比的SMT貼片解決方案。無論您處于打樣、試產還是中批量階段,我們都將以專業能力,助您將復雜設計精準落地,加速產品上市。

2024-04-26

2024-04-26