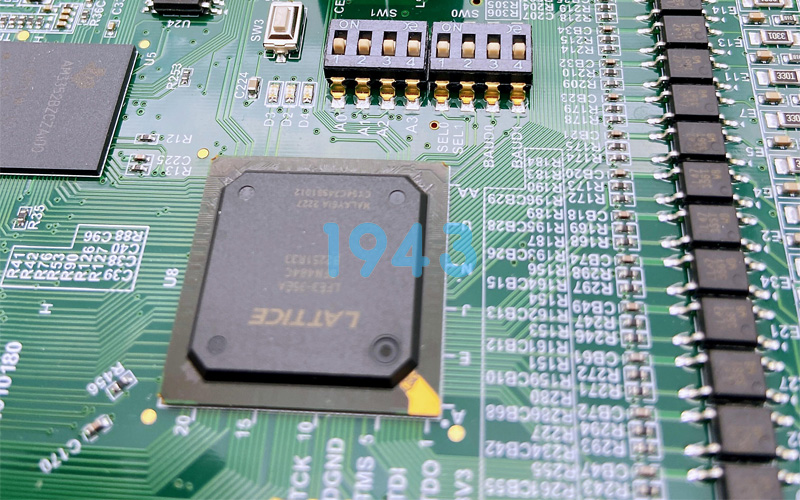

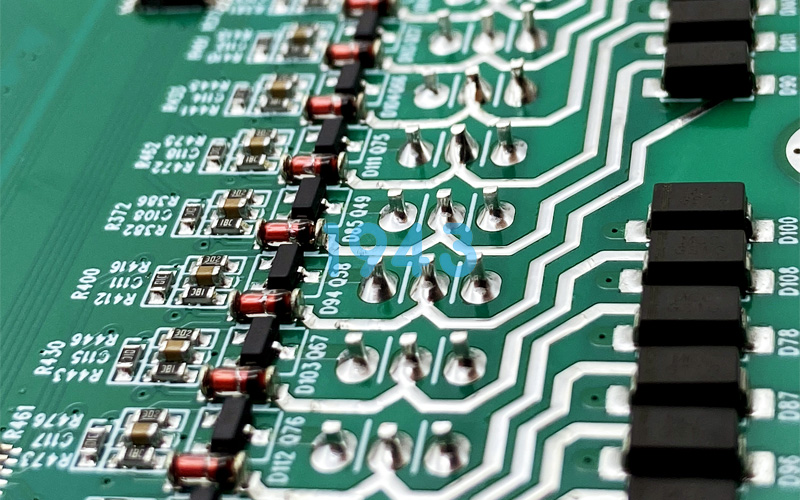

在環保法規日益嚴格和電子產品可靠性要求不斷提高的背景下,無鉛焊接工藝已成為PCBA加工行業的標準配置。作為一家專業的SMT貼片加工廠,我們深刻認識到無鉛焊接工藝的實施質量直接關系到電子產品的長期可靠性。1943科技將從無鉛焊接工藝的實施要點和可靠性評估兩個方面,為行業客戶提供專業指導。

一、無鉛焊接工藝的核心實施要點

1. 無鉛焊料的科學選型

無鉛焊料的選型是決定焊點韌性的基礎因素。目前主流的Sn-Ag-Cu(SAC)系焊料中,合金成分配比需要精確控制。當Ag含量從3.0%提升至4.0%時,焊點拉伸韌性可提升12%-15%,但超過4.5%時會因金屬間化合物(IMC)層過度增厚導致脆性增加。Cu元素的加入可抑制IMC層生長速率,優化焊點界面結合強度,建議SAC焊料中Cu含量控制在0.5%-0.7%區間。 對于高頻振動工況下的工控板,可考慮添加0.05%-0.1%的Ni或Co元素,通過固溶強化機制改善焊料塑性變形能力。選型時需結合焊料熔點(峰值溫度不超過260℃)、潤濕時間(≤3秒)及氧化增重速率(≤0.5mg/cm²/h)等關鍵指標進行綜合評估。

2. 回流焊工藝參數的精準控制

??動態溫度曲線優化模型??是無鉛焊接的核心技術,需要構建包含預熱、保溫、回流、冷卻四階段的溫度控制模型:

- ??預熱階段??:采用1.5-2.5℃/s升溫速率,將PCB板溫從室溫提升至150-180℃,確保電路板表面溫差≤5℃

- ??保溫階段??:在180-210℃區間維持90-120秒,確保焊盤表面氧化層充分去除

- ??回流階段??:峰值溫度設定為焊料液相線溫度+30-40℃,液相線以上時間(TAL)控制在60-90秒

- ??冷卻階段??:采用3-5℃/s冷卻速率快速降至150℃以下,抑制IMC層過度生長

??低氧氛圍焊接技術??同樣關鍵。在回流焊爐膛內通入高純氮氣(純度≥99.99%),將氧含量控制在100-500ppm區間,可使焊點表面氧化程度降低60%-80%。氮氣環境下焊點的剪切強度較空氣環境提升20%-25%,氣孔率從8%降至3%以下。

3. 鋼網設計與焊膏印刷優化

無鉛工藝對焊膏印刷精度要求更高。建議采用激光切割不銹鋼網,厚度控制在120-150μm,開窗比例根據器件類型調整:

- ??QFP/SOP封裝??:開窗比例80-90%

- ??0603及以下小型貼片??:開窗比例100-110%

- ??BGA封裝??:開窗比例為焊盤直徑的90-95%

印刷參數方面,刮刀角度推薦60°,印刷壓力控制在0.18-0.22kg/cm,印刷速度控制在20-30mm/s。這些參數組合能顯著提高焊膏釋放率,減少印刷不良。

4. 設備精度維護與工藝匹配

??貼裝精度的閉環控制??要求貼片機XY軸定位精度控制在±50μm以內,Z軸壓力偏差≤±5%設定值。對于0402及以下封裝元件,需采用視覺對中系統實時校正,避免因貼裝偏差導致的焊端潤濕不良問題。 ??回流焊設備的狀態管控??需要建立溫度曲線的實時監控系統,每月對加熱模塊進行熱效率測試,確保爐內橫向溫差≤±5℃,縱向溫差≤±3℃。

二、無鉛焊點的可靠性評估體系

1. 力學性能測試

推拉力測試是評估焊點機械可靠性的重要手段。通過使用推拉力測試機,可以對印刷電路板上的BGA錫球及小型貼片零件進行推力測試,QFP引腳進行拉力測試。不同元器件的推拉力標準各異,例如CHIP0402的推力標準為≥0.65Kgf,CHIP0603為≥1.2Kgf,CHIP0805為≥2.30Kgf。 測試流程包括樣品準備、參數設置、樣品固定、推刀位置調整、施力測試和結果分析等步驟。失效判據是施加的外力是否小于特定試驗條件、組成和結構所要求的最小焊點強度。

2. 環境可靠性測試

- ??溫度循環測試??是評估焊點抗熱疲勞性能的關鍵方法。每個試驗周期包括-40℃±2℃、10min和125℃±2℃、10min,溫度變化速率15℃/min。試驗后用40倍放大鏡觀察,焊點裂紋長度不超過該焊盤圖形直徑的50%為合格。 ??

- 溫度沖擊測試??條件為:-40℃±2℃、30min;80℃±2℃、30min。試驗后產品不應出現功能性故障,焊點連接處應無脫落、斷裂或裂紋。 ??

- 高溫高濕測試??條件為溫度65℃、相對濕度95%RH。試驗后產品不出現功能性故障且焊點連接處無裂紋為合格。 ??

- 振動測試??按照隨機振動標準進行,頻率范圍5Hz-1000Hz,X、Y、Z三方向,每方向2h,共6h。試驗后焊點連接處應無脫落、斷裂或裂紋。

3. 微觀結構分析

- ??金相切片分析??可以觀察焊點的IMC層厚度、形態和分布。理想狀態下初始IMC層厚度應控制在2-3μm,且在1000次溫度循環后增長不超過50%。 ??

- 掃描電子顯微鏡(SEM)?? 可用于分析焊點微觀組織形態,篩選出晶粒度≤50μm的最優焊料配方,為工藝優化提供依據。

三、寬溫環境下的特殊考量

對于工控、汽車電子等寬溫環境應用(-40℃至85℃),需要額外考慮以下因素:

- ??材料熱匹配性??:選擇Tg(玻璃化轉變溫度)≥170℃的FR-4材料,其Z軸熱膨脹系數(CTE)可控制在2.5%以內

- ??焊料優化??:對于低溫場景,可考慮Sn-Bi系焊料(熔點138℃),減少高溫對元器件的熱沖擊

- ??三防處理??:采用派瑞林(Parylene)涂覆,形成0.5-2μm的聚對二甲苯薄膜,抵御腐蝕性氣體

結語

無鉛焊接工藝是一項涉及材料科學、傳熱學、機械工程的多學科系統工程。通過焊料合金成分的精準設計、回流焊工藝參數的動態優化、設備精度的嚴格管控及智能化質量體系的建立,可有效提升PCBA焊點的抗疲勞性能,為電子設備的長期可靠運行提供堅實保障。 作為專業的SMT貼片加工廠,我們建立了從材料選型、工藝控制到可靠性驗證的完整質量體系,能夠為客戶提供符合國際標準的高可靠性PCBA產品。隨著電子產品向小型化、高集成化方向發展,我們將持續優化無鉛焊接工藝,為客戶創造更大價值。

2024-04-26

2024-04-26