越來越多的初創企業、研發團隊及中小客戶傾向于選擇靈活高效的小批量生產模式,以實現產品快速驗證與市場試水。然而,相較于大批量生產的穩定性,小批量SMT貼片加工由于訂單碎片化、換線頻繁、工藝切換多等特點,在質量控制方面面臨更大挑戰。

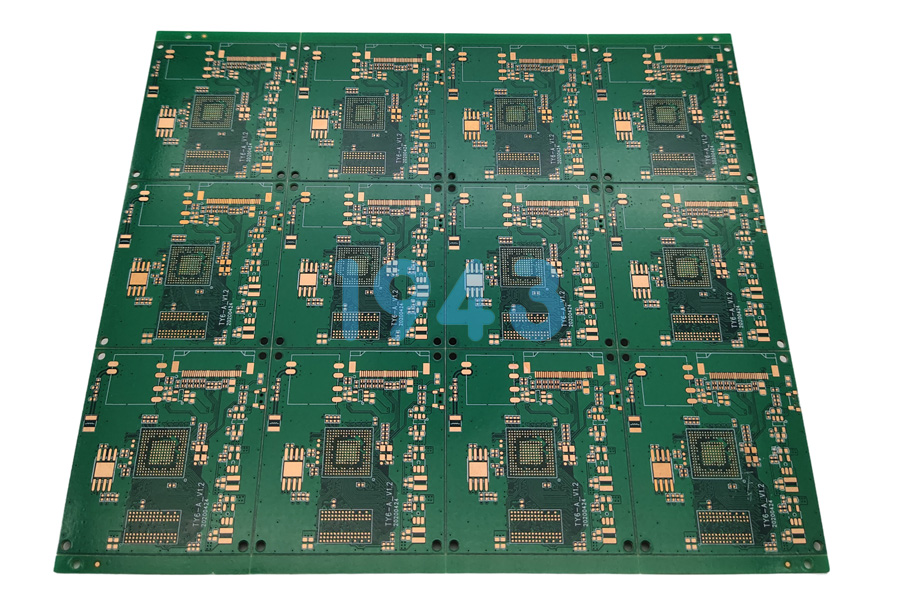

作為深圳SMT貼片加工十多年的服務商,1943科技始終將“零缺陷”作為質量管理的核心目標。我們結合自身在小批量SMT貼片加工中的實踐經驗,分享以下關鍵質量控制要點,旨在為行業同仁和潛在客戶提供有價值的參考。

一、源頭把控:DFM可制造性分析是質量基礎

許多質量問題源于設計階段的疏漏。在小批量生產中,客戶提供的PCB設計文件往往未經充分驗證,存在焊盤尺寸不合理、元器件布局密集、熱分布不均等問題,極易導致焊接不良。

因此,我們在接單初期即啟動DFM(Design for Manufacturability)可制造性分析流程,重點審查:

- 元器件封裝與焊盤匹配度

- 高密度區域(如BGA、QFN)的鋼網開窗設計建議

- 拼板合理性與V-CUT/郵票孔設計

- Mark點設置規范性與識別穩定性

通過前置干預,提前發現并規避潛在制造風險,從源頭提升一次直通率。

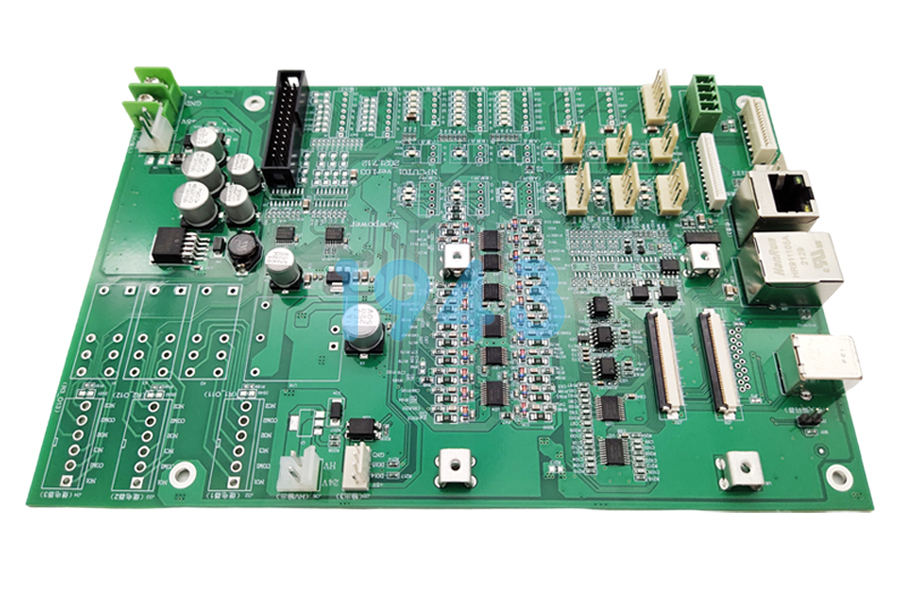

二、物料管理:防錯與追溯體系確保元器件可靠性

小批量訂單常涉及多種物料混線生產,若管理不當,極易發生錯料、混料、呆滯料等問題。為此,我們建立了一套嚴格的物料全流程管控機制:

- 來料檢驗(IQC):對每批次元器件進行外觀、規格、絲印核對,并抽樣進行可焊性測試。

- 智能倉儲系統:采用條碼/二維碼管理,實現物料唯一標識與批次追溯。

- 上料防錯機制:貼片機程序內置料位圖比對功能,結合人工二次確認,杜絕錯料風險。

- 先進先出(FIFO)執行:嚴格監控物料有效期,特別是對濕度敏感元件(MSD)實施烘烤管理。

確保每一顆元器件都來源清晰、狀態可控、使用合規。

三、工藝優化:精細化參數調校保障焊接品質

小批量生產意味著頻繁更換產品型號,每一次轉線都需重新設定工藝參數。我們堅持“一單一工藝”原則,針對不同產品特性制定專屬工藝方案:

- 鋼網設計優化:根據元器件類型(如細間距IC、大焊盤電源模塊)調整開窗比例、添加防錫珠設計,提升錫膏釋放一致性。

- 錫膏印刷精準控制:采用高精度視覺印刷機,實時監控刮刀壓力、速度、脫模參數,確保錫膏厚度均勻。

- 回流焊溫度曲線定制化:依據PCB板厚、元器件熱容量差異,動態調整溫區設定,避免虛焊、立碑、冷焊等缺陷。

- 氮氣保護焊接應用:對高可靠性要求產品啟用氮氣環境,減少氧化,提升焊點光潔度與強度。

所有關鍵工序均保留過程數據,便于問題追溯與持續改進。

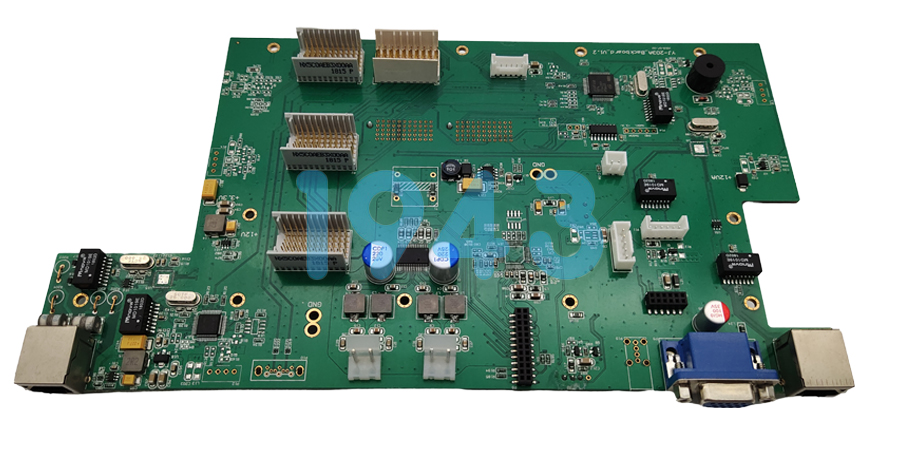

四、過程監控:多層次檢測體系構建質量防線

為及時發現并攔截缺陷,我們在生產過程中部署了多道檢測環節,形成“預防+攔截”雙保險:

- SPI(錫膏檢測):印刷后100%自動檢測錫膏體積、高度、偏移,不合格板自動報警停線。

- AOI(自動光學檢測):貼裝后全檢,識別元器件缺失、極性反向、移位、立碑等表面缺陷。

- X-Ray檢測:針對BGA、LGA等隱藏焊點,進行內部空洞率、橋連、虛焊分析。

- ICT/FCT功能測試:根據客戶需求配置在線測試或功能驗證,確保電氣性能達標。

檢測數據實時上傳至MES系統,生成質量報告,支持客戶隨時查閱。

五、人員與環境:軟實力決定最終交付品質

即便擁有先進設備,人的因素仍不可忽視。我們注重操作人員的專業培訓與標準化作業(SOP)執行,定期開展技能考核與案例復盤。同時,生產車間嚴格執行ESD靜電防護標準,溫濕度控制在25±3℃、相對濕度40%-60%,確保生產環境穩定受控。

此外,針對小批量訂單易被忽視的“首件確認”環節,我們實行三方會簽制度(工程、生產、質檢),確保首件產品符合客戶技術要求后再批量投產。

結語:質量不是檢驗出來的,而是設計與執行出來的

在小批量SMT貼片加工中,質量控制是一項系統工程,貫穿于從訂單接入到成品出貨的每一個環節。1943科技始終堅持“以客戶為中心,以質量為生命”的服務理念,通過科學的流程設計、嚴謹的過程管理和持續的技術投入,不斷提升制程能力與交付水平。

如果您正在尋找一家可靠、專業、注重細節的小批量SMT貼片加工廠,1943科技愿以扎實的經驗與透明的服務,助力您的產品從創意走向現實。

2024-04-26

2024-04-26